… avagy hogyan működnek a digitális ikrek?

Az ipar már használja egy ideje, a hétköznapok embere azonban mégis jókat mosolyog a digitális iker elnevezésen. Mit jelent digitális ikreket nevelni? Hogyan segíthetnek gyártásunk okosításában? Milyen területeken érhetünk el velük sikereket? Gyerünk, nézzünk a függöny mögé, hogy megismerjük őket.

Először is, képzeljünk el egy gyárat. Ne csak a falakat és a padlózatot, hanem képzeljük el a benne lévő gyártósorokat: berendezéseket és gépeket is. Ha idáig eljutottunk, még tovább szárnyalhat a fantáziánk. Lássuk magunk előtt a gyártott termékeket, a folyamatokat, azaz a termék teljes életciklusát: a koncepció megalkotásától kezdve a tervezésen, szimulációkon keresztül a gyártáson túlmenően, egészen a logisztikáig és karbantartásig.

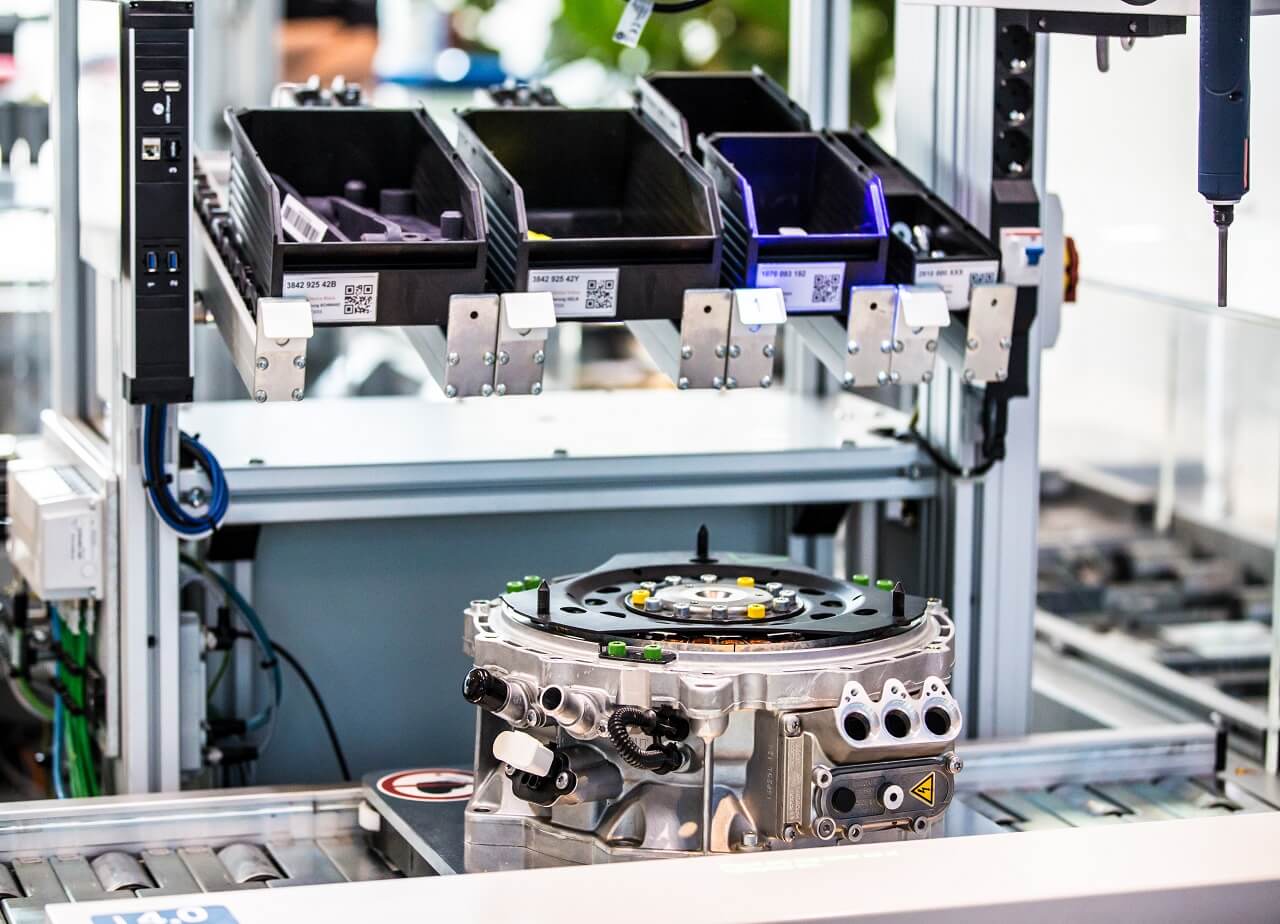

A Bosch stuttgarti gyárában a hálózatba kapcsolt technológia percre pontos tájékoztatást nyújt a munkatársaknak a gépek állapotáról. Ez az információ felhasználható a ciklusidő javítására is.

Minden, ami az üzemünkben megtalálható, legyen az egy gyártási folyamat, egy fizikai eszköz, a képzeletünkön kívül digitális formában is megszülethet. A fizikai eszközök (esetünkben: gyártóberendezések, -gépek vagy akár a gyártandó termék alkatrészei) virtuálisan leképzett másait nevezzük digitális ikreknek.

Peti és Pali fizikai eszközeink digitális ikertestvérei. Kedvenc időtöltésük közé tartozik, hogy a gyártóeszközök adatait közel valós időben gyűjtsék és dolgozzák fel, elemezzék. A számítógépen, a tableten vagy a telefonon ugyanúgy megjelenhetnek, de ez csak a kezdet, ennél többet is tudnak. Előre jelezhetik a berendezésekben a használat közben keletkező hibákat vagy már a tervezésnél rávilágíthatnak a működési anomáliákra. A digitális ikrek olyan IoT-adatokat használnak, melyek segítségével nemcsak a gyártóeszközeink, hanem maguk a termékek is optimalizálhatók. A legnagyobb hasznuk azonban mégis az, hogy mindezt valós időben teszik, így a hibákra gyorsan lehet reagálni. Folyamatokat változtathatunk meg, átalakíthatjuk a gyártósorokat, még mielőtt mindezt élesben is kipróbálnánk. Gyorsan és hatékonyan, a gyártásidő kiesése vagy termékselejtek előállítása nélkül.

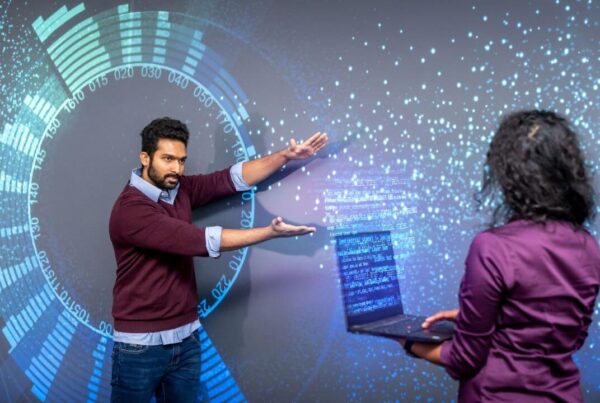

A stuttgarti Bosch üzemben egy munkatárs tabletet használ a termelés elemzésére. A Bosch rengeteg adatot gyűjt a gyártásból, és a saját fejlesztésű szoftvereit használja ezek értékeléséhez.

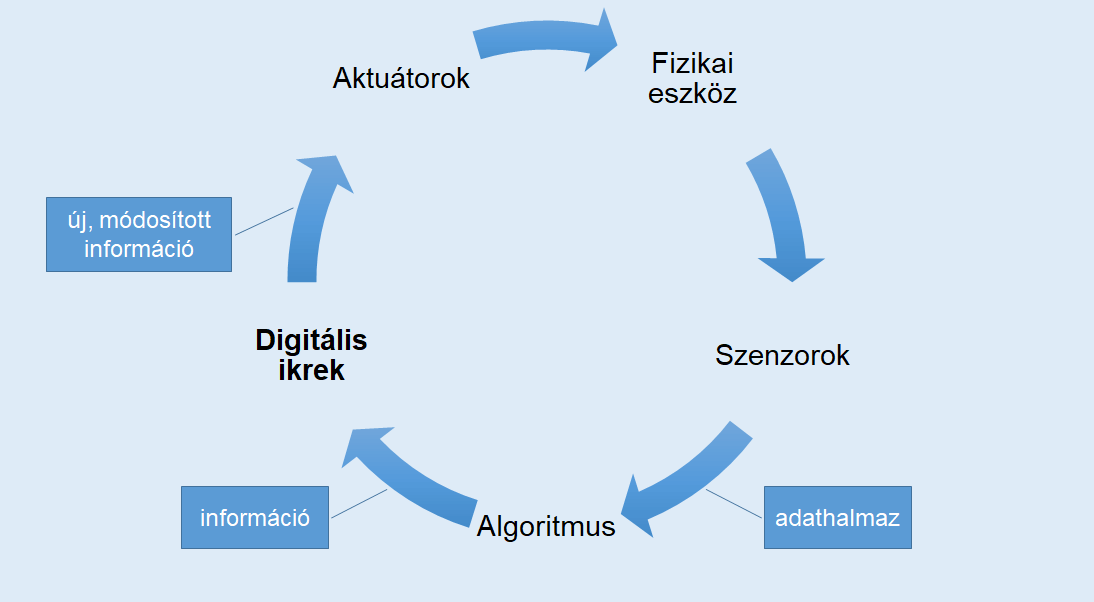

Természetesen Peti és Pali sem születhetne meg, ha nem lennének szenzorok, amelyek a gyártósorra telepítve az adatokat kinyerik az eszközökből, majd továbbítják ezeket a virtuális térbe. Szükségünk van még ezek mellett olyan algoritmusokra, melyek az adathalmazokat értelmezhető információvá alakítják. Ezekből az információkból képezik le a digitális ikrek a fizikai rendszerek mását. A folyamat legvégén a kört az aktuátorok zárják, melyek a visszacsatolásban segítenek a digitális ikreknek, rajtuk keresztül érkeznek meg a módosításokra kiadott parancsok a fizikai eszközhöz.

A folyamat egyszerűsítve így néz ki:

A digitális ikrek természetesen a fentieknél jóval összetettebbek. Hatalmas mérnöki munka, elkötelezettség és kreativitás, valamint rendszerszintű gondolkodásmód kell a megtervezésükhöz és a működtetésükhoz. A jövő gyárának alappilléreit képezik, nélkülük nincs okosgyár.

A Gartner 2018 júliusában és augusztusában végzett kutatása szerint a megkérdezett közel 600 vállalat csaknem 13 százaléka használt digitális ikreket a gyártásának leképezéséhez. 62 százalékuk úgy nyilatkozott, hogy egy éven belül be szeretnék ezeket bevezetni a gyártásukba. Az elemzők a válaszokat megvizsgálva úgy számolnak, hogy 2022-re az iparvállalatok kétharmada digitális ikreket használ majd a termelékenységük optimalizálásához. A jövőben a gyártóvállalatok egyik legfontosabb feladata az okosgyárak virtuális leképezése lesz.