A mesterséges intelligencia kapcsán eddig több területre kalauzoltuk el a Bosch IoT Blog olvasóit, most viszont egy olyan magyarországi műszaki innovációt mutatunk, amelyre joggal lehetünk büszkék.

A Bosch mérnökei a Budapesti Fejlesztési Központ falai között rengeteg érdekes nemzetközi projektben vesznek részt. Az eddig bemutatott MI megoldások jelentős részének is volt valamilyen kapcsolódási pontja Magyarországhoz, a most következő ipartechnikai érdekesség egyik központja viszont egyértelműen Budapest. Nézzük, miről is van szó!

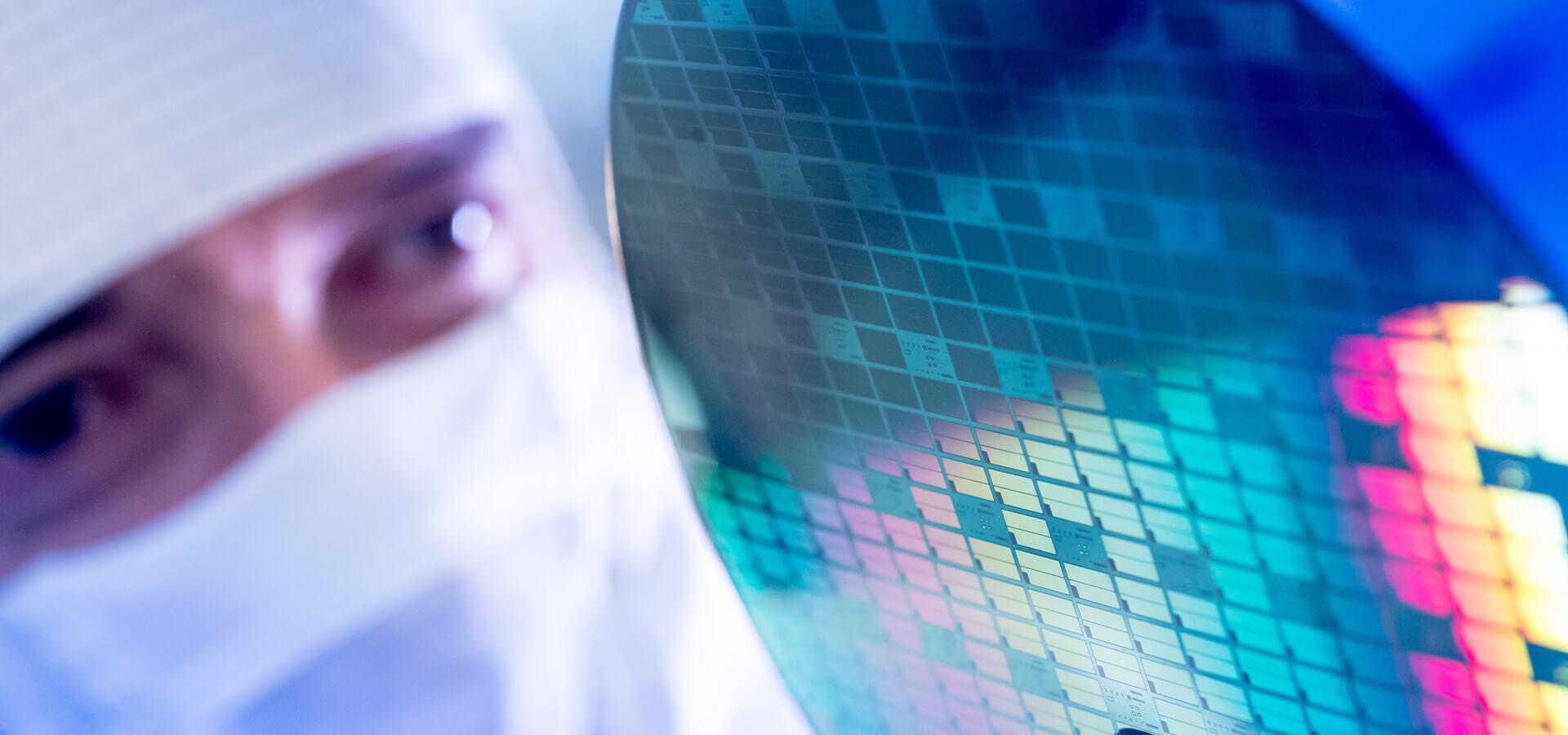

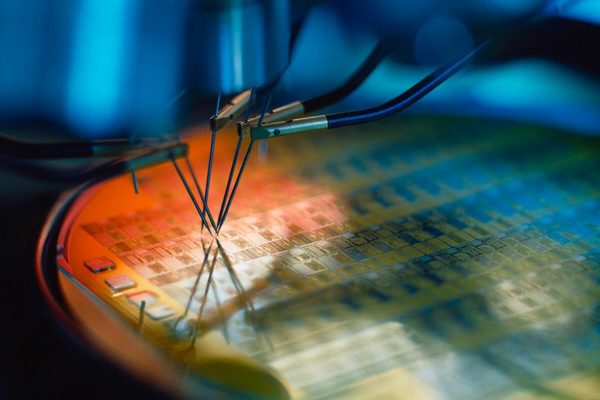

A Budapesti Fejlesztési Központban jelenleg is több MI-projekten dolgoznak a kollégák

Autóipari nagyhatalom

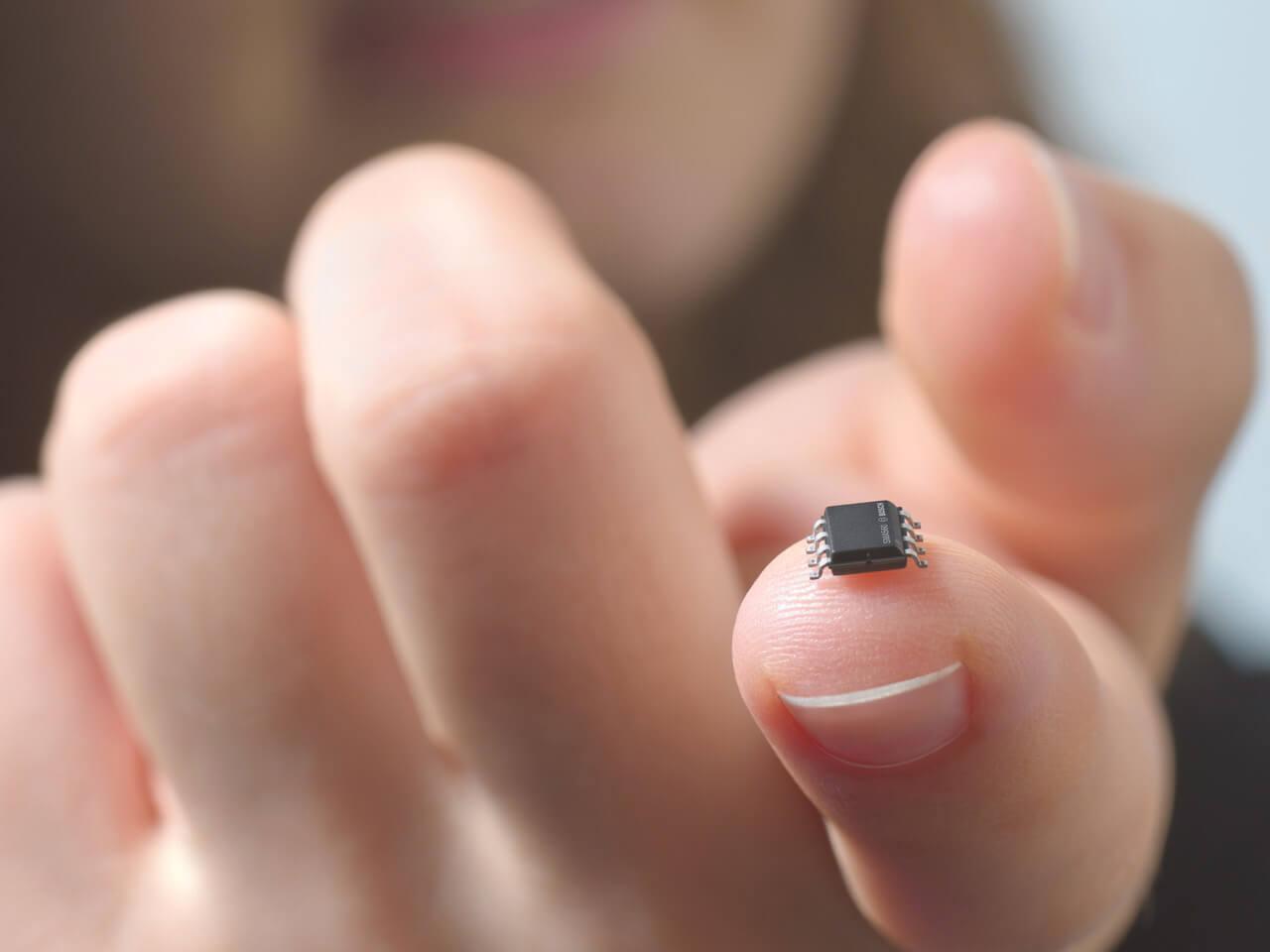

Történetünk természetesen szorosan kapcsolódik az autóiparhoz, hiszen a Bosch Magyarországon ezen a területen kiemelkedő kapacitásokkal rendelkezik. Főleg a járműelektronika kapcsán számít különösen jelentősnek a magyarországi cégcsoport. Hatvani telephelyünk az egyik legnagyobb autóelektronikai gyár, a Budapesti Fejlesztési Központ pedig szintén jelentős tényező ezen a fejlesztési területen. Az egyik legfontosabb téma gyártási és fejlesztési szempontból is a mikro-mechanikai érzékelőké. A nyomásérzékelők a légzsákrendszerekhez illetve különböző motortéri alkalmazásokhoz biztosítják az adatokat. A gyorsulásérzékelők jeleit szintén a légzsákrendszerek, illetve az elfordulásérzékelők jeleivel együtt a menetstabilizáló berendezés (ESP), borulásérzékelés (ROSE) és napjainkban már az önvezető rendszerek értékelik ki és használják fel. A legkorszerűbb autókban akár többtucatnyi ilyen kontrollerre is szükség lehet.

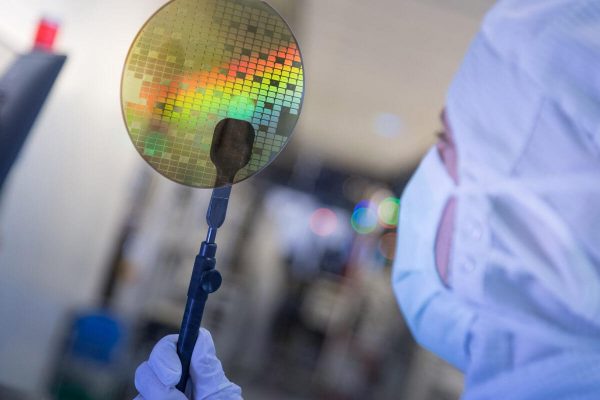

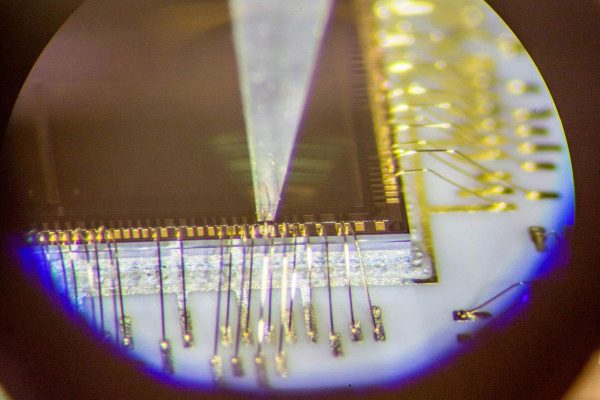

A légzsákrendszerek esetében különösen nagy jelentősége van az említett érzékelőknek

Ezek gyártása kapcsán kerül képbe a mesterséges intelligencia, amelynek most nem a végfelhasználói előnyeiről, hanem a szenzorfejlesztés során kihasználható tudásáról lesz szó. Ezek a mikro-mechanikai kontrollerek ugyanis már önmagukban is komplex rendszerek és mint ilyenek több alrendszerből, különböző komponensekből épülnek fel. Az emberi léptékkel nehezen értelmezhető méretű alkatrészek összefüggései és változói az emberi agy számára már átláthatatlanul bonyolultak. Szükség van tehát a gépi beavatkozásra, hogy a gyártás során biztosítani tudjuk a megfelelő minőséget, ugyanakkor a folyamat hatásos is legyen.

Méretüket tekintve elképesztően kis alkatrészekről van szó, ráadásul sokra van belőlük szükség, így vizsgálatuk meglehetősen bonyolult

A mesterséges intelligencia a nyerő

Ez a terület önmagában is nagyon izgalmas, nagy potenciál van benne. Ezt bizonyítják a számok is, hiszen az utóbbi években hatalmas eredményeket értek el a Bosch mérnökei. A big data és mesterséges intelligencia fejlesztések segítségével egészen új aspektusokból sikerült megvizsgálni a különböző építőelemeket és azok kombinatorikáját. A Budapesti Fejlesztési Központban 2018-ban kezdődött a projekt: az infrastruktúra kiépítése után mérnökeink megkezdték a különböző analíziseket. Az alap algoritmusok ugyan már rendelkezésre álltak, a termékspecifikus módszereket azonban teljes egészében a budapesti mérnökök dolgozták ki.

A gyártási folyamatokhoz kapcsolódó mesterséges intelligencia támogatást ma már szinte minden Bosch-telephelyen használják, jelentős részük azonban a budapesti kollégáknak köszönhető

Mindez azért volt nagyon nehéz, mert kevés volt a rendelkezésre álló adat, vagy ha voltak is ilyenek a teszteléseket követően, azokat különböző formátumban tárolták az egyes telephelyek. A Bosch csoporton belül elsőként nálunk készült egy standardizált formátum, amely lehetővé tette az adatok mélyanalízisét. Mára ezt a módszert már egyre több inerciál szenzort gyártó telephely használja! A módszer lehetővé teszi az összetett analízisek elvégzését. Az akár 10 millió szenzor mérési adatai alapján dolgozó gépi tanulást használó algoritmusok új lehetőségeket kínálnak. Képessé váltunk komplex szűrési rendszerek definiálására, ezekkel pedig precízebben válogathatók a kiszállítandó darabok. Sőt akár már a gyártás korábbi fázisai során képesek vagyunk felfedezni bizonyos hibákat – így csökkentve a költséghányadot. Tavaly Hatvanban és Reutlingenben összesen 967 000 eurót sikerült megtakarítani ezzel a módszerrel. Becsléseink szerint pedig 2026-ig körülbelül 7 millió eurót tudunk megspórolni ezen a területen csak az idáig bevezetett intézkedésekkel a mesterséges intelligencia segítségével. További érdekesség, hogy a további tervezett lépésekkel ez a szám akár 25 millió euróra is nőhet.

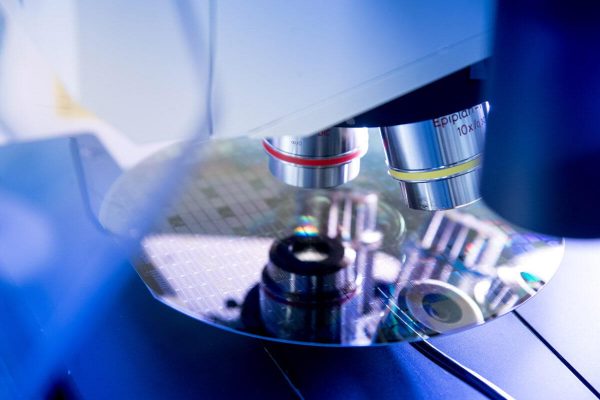

Természetesen a minőség-ellenőrzés továbbra is kiemelten fontos

Javuló termékfelhasználás

A folyamatok optimalizálása szintén nagyon fontos szempont volt. A folyamatos monitoringnak köszönhetően a gyártást végző gépek állapotát is jobban nyomon tudjuk követni. A gépi tanulás modell követi a gyártási paraméterek változását és ezek alapján figyelmezteti a személyzetet, ha az adott gép állapota rövid időn belül kritikussá válik, vagyis, ha eljött a karbantartás ideje.

Régi módszer, új eredmény

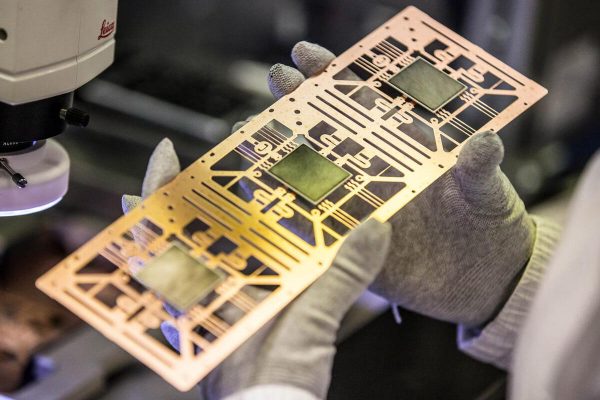

A minőség alapú termékbesorolás nem újkeletű. A chipgyártók már régóta alkalmazzák a módszert. Az ezredfordulót megelőző években az emberek a személyi számítógépek jelentős gyorsulásának lehettek szemtanúi. Ennek egyik legfontosabb eleme az volt, hogy a chipgyártók egyre magasabb órajelet értek el a processzoroknál. A gyártási folyamat végén a termékeket minden alkalommal tesztelték, végül úgy szállították ki, hogy az előzetes tesztek alapján megállapított legmagasabb órajelet tüntették fel a csomagoláson. Az elv itt is hasonló, csakhogy a Bosch termékei esetében minden végterméknek meg kell felelnie a gyártás kapcsán előírt megrendelői specifikációknak. Itt tehát nem a minőség határozza meg a végterméket, sokkal inkább az állandó minőség a cél, ennek garantálásához használjuk az adatokat! A mesterséges intelligenciát a logisztikai folyamatok során is hatékonyan tudjuk alkalmazni, a részegységek tulajdonságai alapján párosíthatóak az egyes komponensek a végtermékek felépítéséhez. Kiváló példa az Indonéziában gyártott SMI540 és a Hatvanban készülő SMI500 kontroller. Mindkettő ugyanolyan chipet tartalmaz, autóipari felhasználásra készül, viszont a különböző komponensek hatására a végtermék minősége előre meghatározható. Így a mérnökök már előre javaslatot tudnak tenni – az eddigi FIFO (First in, First out) módszer helyett MI támogatott párosítás –, hogy melyik esetében mit érdemes használni a jobb kihozatal érdekében.

A mesterséges intelligenciának és a big datának köszönhetően a digitalizációs folyamatok jelentősen felgyorsultak. Az Ipar 4.0, vagyis az okosgyártás egészen új dimenziókat nyitott meg a termelésben. A gyártási rendszerek képesek a gyors tanulásra, ráadásul mivel hálózatba kapcsolhatjuk őket, a végletekig tökéletesíthetők. A rengeteg adat, amelyek egyébként is ott van a gyártósorokban ilyen formában új értelmet nyernek. Ha ezekhez hozzáadjuk a labormérések eredményeit, további fejlődést érhetünk el. Ez a gépek karbantartásától egészen a végtermék kihozatal növeléséig mindenben segítheti a termelést. Ez kevesebb selejtet, magasabb minőségi szintet és gyorsabb termékszállítást is jelent, nem véletlenül lett tehát kiemelt ez a terület a Budapesti Fejlesztési Központban és Hatvanban is. A két telephelyen közel egy tucat kolléga dolgozik jelenleg ezen. 2021-ben 30 témát szeretnének szakembereink átültetni a gyakorlatba, ami becsléseik szerint újabb 600 000 eurós megtakarítást eredményezhet.

A mesterséges intelligencia által biztosított eredmények hatékonyabbá teszik a gyártást

Szép eredmények, folyamatos fejlődés

Bár nagyon eredményes területről beszélhetünk, szó sincs arról, hogy egyszerű feladata lenne a mérnököknek. Csak a kutatásokhoz szükséges infrastruktúra kialakítása egy évet vett igénybe és a továbbfejlesztése azóta is folyamatos. Egyre több adatot hasznosít az MI, így a számítási kapacitás és a szerveroldal bővítése is állandó. A big data analízisek pedig emberi oldalról is komoly szaktudást igényelnek. Mérnökeink különböző programozási nyelveket használnak, például Python kódokra is szükség van az analízisekhez, illetve több vizualizációs programot is igénybe vesznek, ilyen például a Tableau. Mindezt természetesen úgy teszik, hogy a Bosch etikai kódexének megfelelőek legyenek a megalkotott fejlesztések. Ez garantálja, hogy azok ne veszélyeztessék az emberek munkáját, ugyanakkor az eredmények mégis kézzelfoghatók és érthetőek legyenek.

A területen dolgozó csapat tagjai több elismerést is begyűjtöttek már a cégcsoporton belül

És hogy jól csinálják mindezt, azt az elismerések is bizonyítják. A Bosch csoporton belüli megmérettetéseken kiemelkedően szerepeltek az elmúlt évben. Elnyerték például a „Digital transformation AE award” első helyét, amelyre 29 projekt pályázott a cégcsoportból és szintén első helyet sikerült szerezni a „Data driven development section M3C BES” regionális megmérettetésen. Ezek is ékes bizonyítékai a kiemelkedő budapesti szakmai munkának, amely a közeljövőben minden bizonnyal újabb eredményeket biztosít majd a Bosch csoport globális ökoszisztémájának.