Mesterséges intelligenciával (MI) foglalkozó sorozatunkban több magyarországi fejlesztésünket bemutattuk már. Most egy újabb különleges projektből kaphattok ízelítőt, ezúttal a miskolci kéziszerszámgyárból.

Korábban megmutattuk már, hogyan elemez képeket egy speciális algoritmus a Budapesti Fejlesztési Központban. Olvashattatok arról is, mit csinálnak adattudósaink, sőt egy olyan munkakört is bemutattunk nektek, amelyben emberi elme nehezen tudna helyt állni. Sorozatunkban most egy újabb érdekes történetet mutatunk nektek, ezúttal a miskolci Robert Bosch Power Tool Elektromos Szerszámgyártó Kft. mérnökei voltak segítségünkre.

Hatalmas fejlődés, új kihívások

A borsodi megyeszékhelyen 2010 óta készülnek akkumulátorok elektromos kéziszerszámokhoz, valamint eBike kerékpárokhoz. Ezek ugyan méretüket tekintve nem nagy akkupakkok, mégis a miskolci gyár a Bosch egyik legnagyobb akkumulátor előállító üzeme. Az első év termelési adataihoz képest idén már több mint negyvenszer több akku készül az üzemben, ami több millió terméket jelent. A termelés felfuttatása azonban nem mehetett a minőség rovására, ez úgy általában is igaz a Bosch esetében, az akkumulátorok kapcsán viszont kimondottan érthető elvárás.

A miskolci telephely mindig is az élen járt az új technológiák bevezetésében

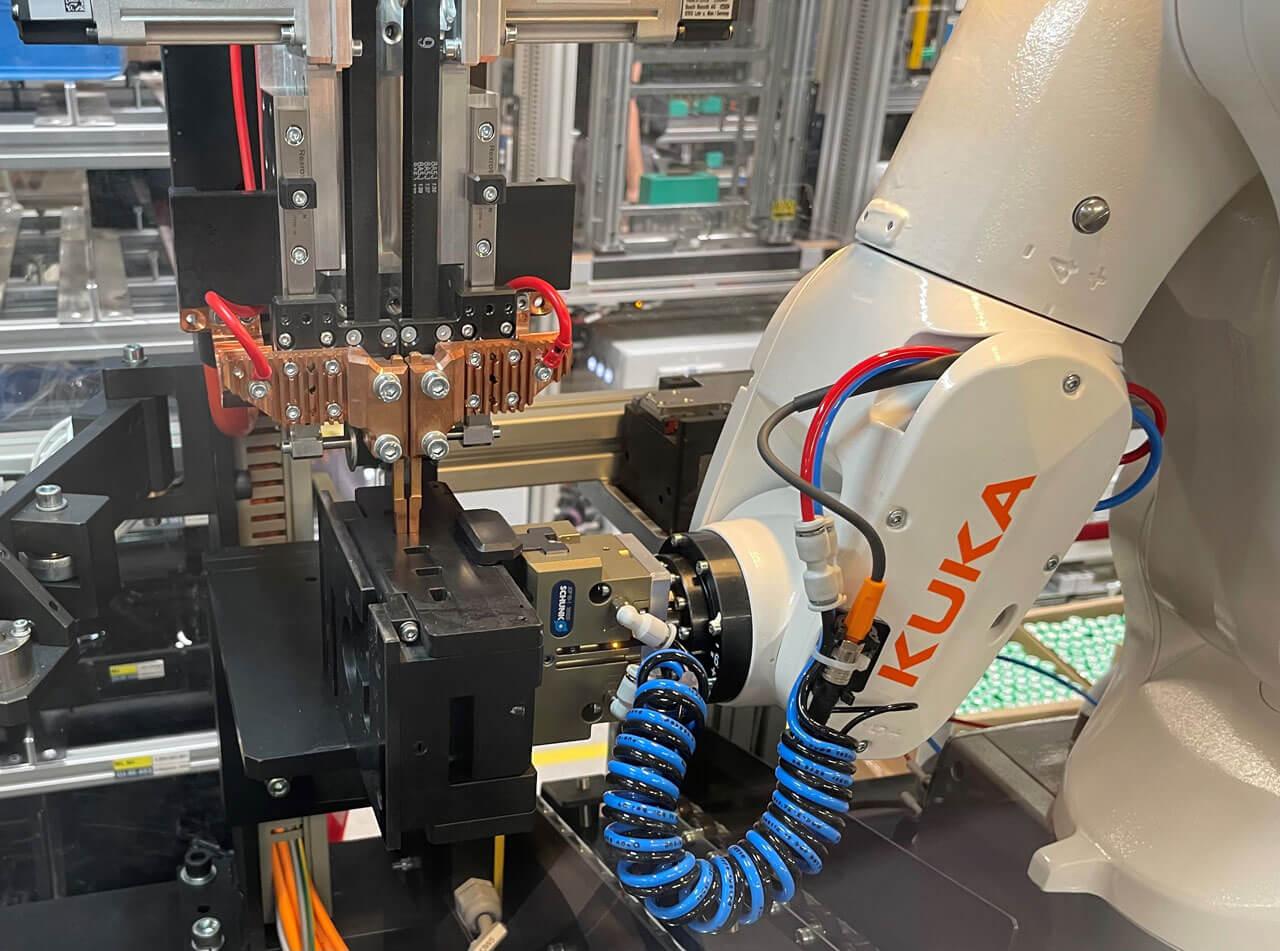

Miskolci kollégáink az egyre bővülő gyártósorok kapcsán azzal a kihívással szembesültek, hogy a cellák összekapcsolásához használt meglévő hegesztőfejek szűk keresztmetszetet jelentenek. Részint azért, mert bár a korábban alkalmazottak is megbízhatóak és alacsony karbantartási igényűek voltak, működési tartományuk korlátozott volt. Ráadásul a hegesztési paraméterek monitorozása is kiemelten fontossá vált, így – mivel ilyen megoldást elfogadható áron nem találtak a piacon – egy saját hegesztőfej kifejlesztése mellett döntöttek.

Feltűnik a színen a MI

Az adatok rögzítésére és feldolgozására kimondottan nagy figyelmet fordítottak az első pillanattól kezdve

Miskolci kollégáink a fejlesztés ideje alatt nemcsak a hardveres, hanem a szoftveres háttér fejlesztésére is kiemelt figyelmet fordítottak. Ennek köszönhetően ma már gyakorlatilag minden hegesztési pont paramétereinek rögzítésére lehetőség van. A meglévő adatokat pedig egy tanulásra képes algoritmus segítségével fel is dolgozzák. Ennek köszönhetően a roncsolásos kontrollvizsgálatok során mért eredményekből és a hegesztés során mért paraméterekből az algoritmus képes előre jelezni, hogy az adott termék megfelel-e az elvárásoknak. A mesterséges intelligencia, vagy ha úgy tetszik a tanulásra képes algoritmus a kontrollvizsgálatok alapján nagy pontossággal becsülte meg az eredményeket. A hosszas kutatómunkának köszönhetően abban a tartományban, amely minőségbiztosítási szempontból elfogadott, szinte tévedhetetlen. Nem véletlen, hogy ma már a miskolci gyártósorok mind a 20 hegesztőfeje ezzel a szabadalmaztatott technológiával dolgozik. Sőt, látva a magyarországi eredményeket a Bosch termékekért felelős vezetése úgy döntött, másik két telephelyére, Malajziába és Kínába is a Miskolcon fejlesztett hegesztőfejeket szerelik fel a közeljövőben, és komoly esély van egy mexikói telepítésre is. Csak a már biztos helyszínek újabb 30 ilyen egység üzembe állítását jelentik.

Sokkal többet tud

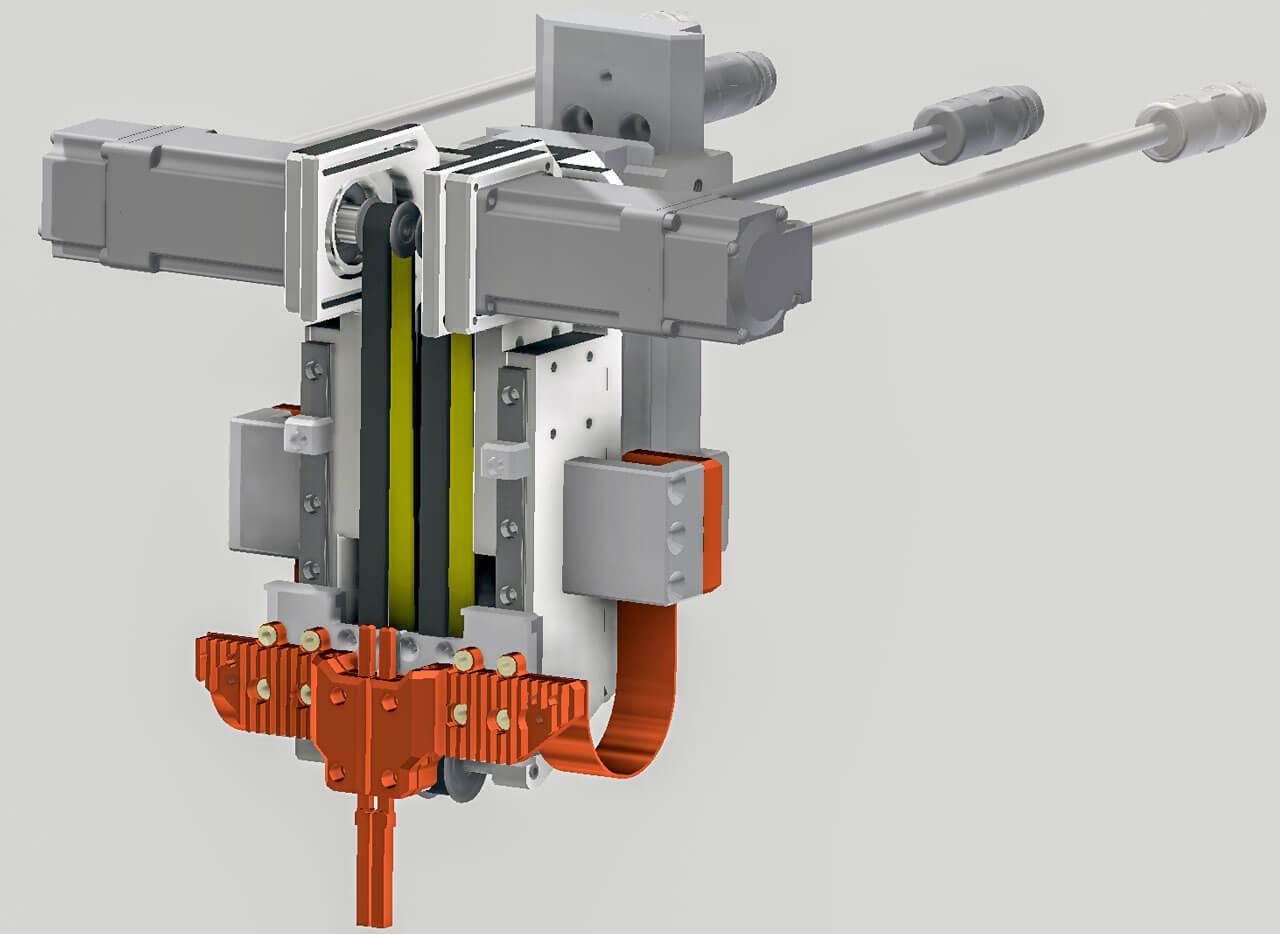

Maga a hegesztőfej mechanikailag is különleges. Az ezt megelőző egység mindössze 2,4 milliméter tartományban volt képes kompenzálni az elmozdulást. Az új fej esetében ez az érték 40 milliméter, ami annak köszönhető, hogy nem egy mechanikus rugó, hanem maga a szervomotor biztosítja a leszorítást. Így gyakorlatilag a teljes lökethosszban ki tudják használni a beállítást végző kollégák, a rendelkezésre álló leszorítóerőt. Ez komoly előny, mert az elektróda kopása esetén is biztosított a megfelelő leszorító erő, valamint a gyakori elektródabeállítást is el lehet hagyni. Továbbá biztosított az automatikus erő kompenzáció, így ezt sem manuálisan kell beállítani.

A speciális hegesztőfej ma már a teljes termelés kapcsán kiváltotta elődeit

A fejlesztés még 2018-ban kezdődött, akkor még az első verziót készítették el. Azóta több iterációs körön vannak már túl kollégáink, a most üzemelőket a harmadik generációs szervos hegesztőfejnek tekinthetjük. A fejlesztésen változó intenzitással 4-5 fő dolgozott ez idő alatt, összességében több ezer munkaórát fordítva a projektre. Érdemes megjegyezni, hogy a piacon nem sok hasonló megoldás van, de ami alternatívát jelenthetne, annak beszerzési ára közel a háromszorosa a saját fejlesztésű egység költségeinek.

Számok és ami mögöttük van

A hegesztőfejhez kapcsolódó szoftveres háttér minden fontos paramétert rögzít a munkafolyamat során. Így az áramerősséget, a feszültséget, az elektróda elmozdulást és folyamat során mért leszorítási erőt is regisztrálja. Ezekből az adatokból az algoritmus kiszámolja a bevitt hőmennyiséget és az ellenállás értéket, valamint prediktálja a várható szakítóerő értéket. A felhő alapú környezetnek köszönhetően az adatok feldolgozása gördülékeny, egyúttal tökéletes alap a gépi tanuláshoz.

Közelről vizsgálva így nézne ki a hegesztőfej, de mivel állandó munkában van, így erről fotót készíteni szinte lehetetlen

Több eltérő, betanított klasszifikátor modell segítségével egy valószínűségi érték számítható, amely azt mutatja meg, hogy az aktuális hegesztés megfelelő, vagy hibás. Itt a rögzített pontossági érték 95 százalék fölött volt a tesztidőszak alapján.

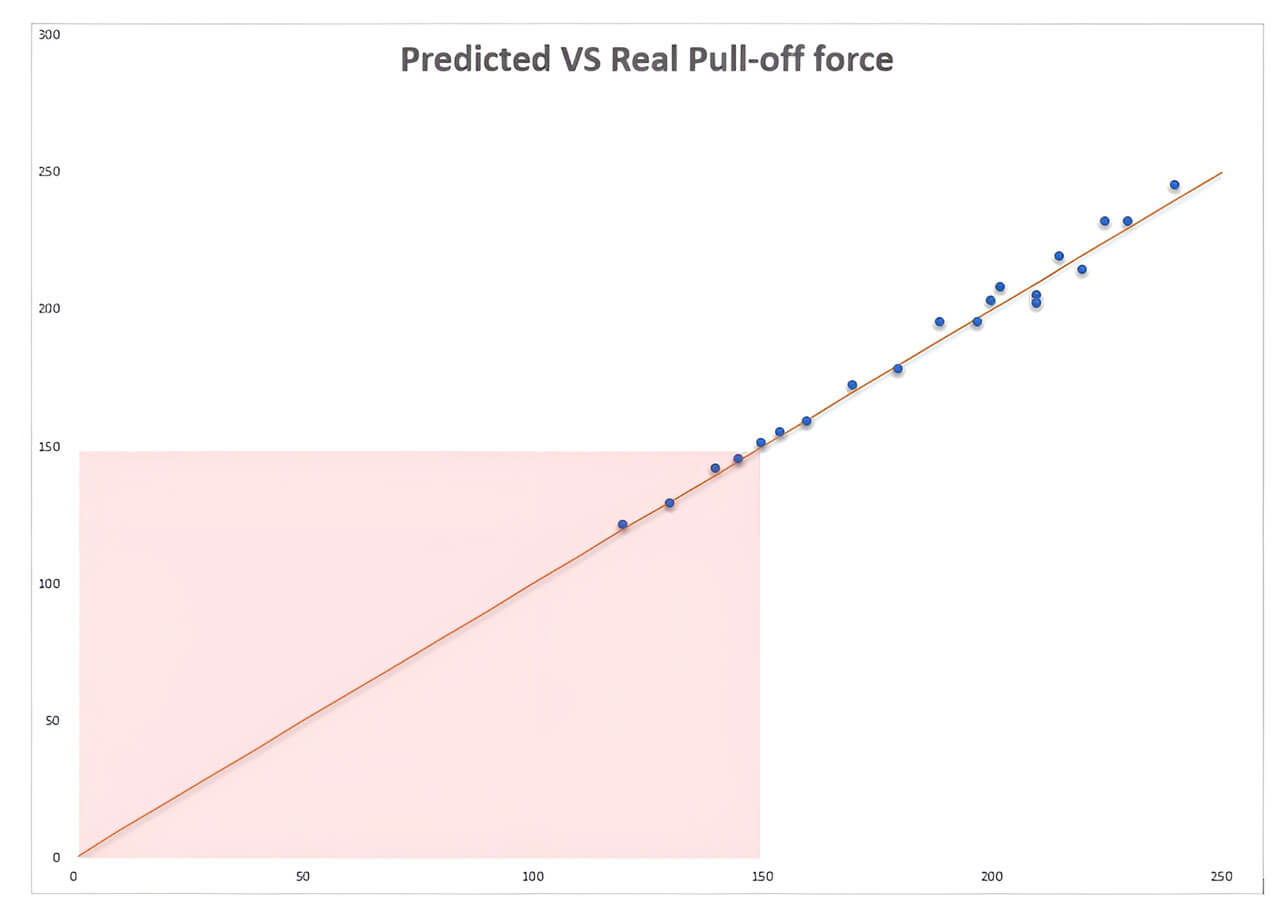

Úgynevezett klaszterezéssel a hegesztések az áramerősség görbék alapján sorolhatók csoportokba (klaszterekbe). További fontos funkciója a klaszterezésnek, hogy képes a kiugróan eltérő görbék, azaz outlierek szűrésére. Ez tulajdonképpen az egymáshoz hasonló görbéket csoportosítja, és így további következtetések vonhatók le belőle. A regresszió szintén a kiemelt kulcs értékekre támaszkodik, valamit a klasszifikáció és a klaszterezés kimenetére, mivel ezek már tömörített meghatározó információt tartalmaznak a hegesztés minőségéről. A regressziós modellek tanításának célja a szakítóerő meghatározása a hegesztési paraméterek alapján. Ezt az értéket +/- 11 százalékos pontossággal határozta meg a rendszer, ami bőven megfelel a gyártás során támasztott elvárásoknak.

A vízszintes vonal a roncsolásos tesztek eredményét mutatja, a pontok pedig az ahhoz képest becsült értékeket. A pirossal jelölt tartomány, amit a gyakorlatban teljesítenie kell a terméknek

Lehetőségek és kilátások

Időközben a rendszert és az ahhoz kapcsolódó koncepciót már szabadalom is védi, hiszen a Német Szabadalmi Hivatal is bejegyezte– erre az egész magyarországi Bosch csoport joggal lehet büszke. Már fejlesztés kezdetén világossá vált a csapat számára, hogy ez a koncepció áttörést jelenthet az ellenállás hegesztés területén és ezt a gyakorlati használat is megerősítette.

A hegesztőfej mechanikai fejlesztései sokat segítettek a termelés optimalizálásában, a mesterséges intelligencia algoritmusnak köszönhetően pedig a jövőben csökkenthető lesz a drága és hosszadalmas roncsolásos vizsgálatok száma. Persze az algoritmus tanítása tovább zajlik, vagyis a vizsgálati eredmények alapján tovább tanul, így még pontosabbá válik. Ez pedig egyben azt is jelenti, hogy a miskolci üzem nemcsak a mennyiség, hanem a minőség terén is képes lesz megőrizni vezető pozícióját az akkumulátorgyártás világában.