Hat ok, miért a Bosch drezdai félvezetőgyára az egyik legokosabb a világon

Teljesen hálózatba kapcsolt, adatközpontú, önoptimalizáló: digitális iker és mesterséges intelligencia segíti a döntési folyamatokat, 5G-képes és a kezdetektől karbonsemleges. Méltán mondhatjuk, hogy a világ egyik legokosabb gyára. Lássuk a részleteket!

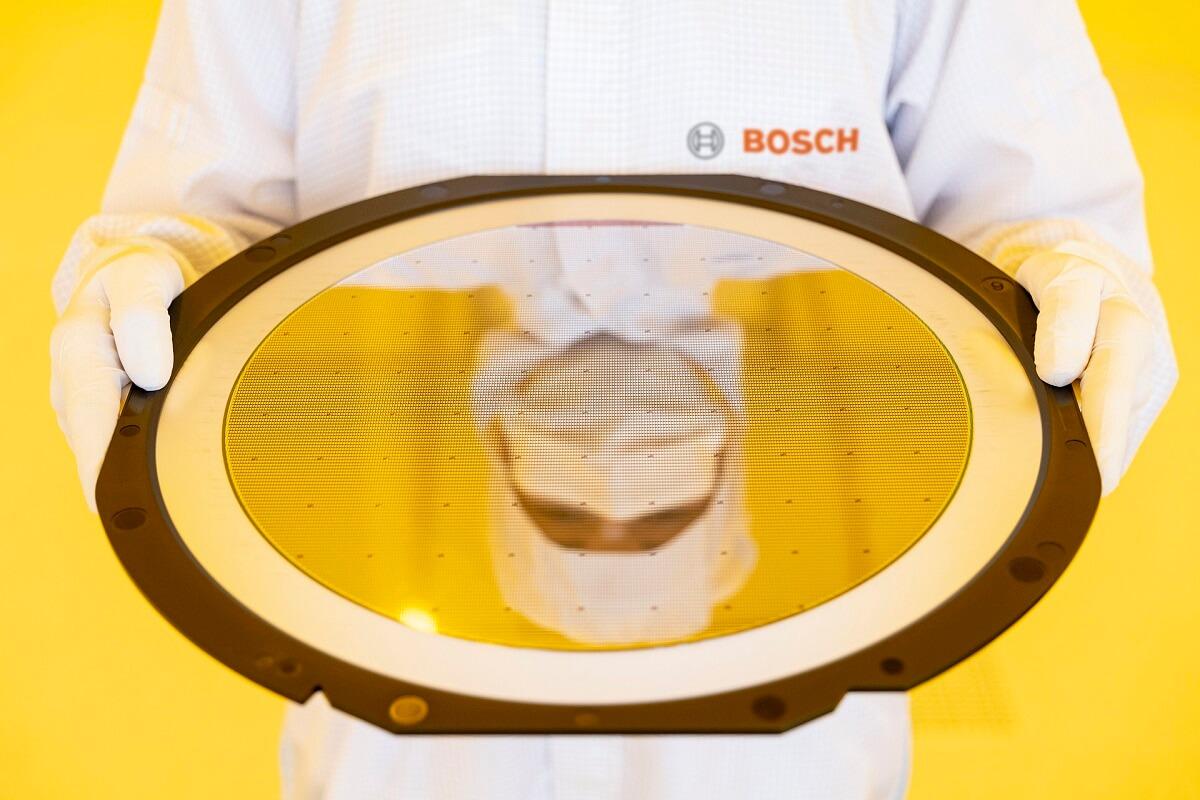

Júliusban nyitotta meg kapuit és a tervezetthez képest hat hónappal korábban beindult a termelés az új drezdai félvezetőgyárban. A Bosch történetének legnagyobb önálló beruházására mintegy egymilliárd eurót fordított. A félvezetőgyárban jelenleg 250-en dolgoznak, a tervek szerint azonban akár 700-ra is megnőhet az alkalmazottak száma. A drezdai üzemben gyártott félvezetőket a Bosch az elektromos kéziszerszámok előállítása során használja. Az autóipari megrendelők részére már szeptemberben megkezdték a chipek gyártását.

A csúcstechnológiával felszerelt gyárat 2021. június 7-én Dr. Angela Merkel német szövetségi kancellár és Margrethe Vestager, az Európai Bizottság ügyvezető alelnöke virtuális jelenlétében avatta fel Michael Kretschmer, Szászország miniszterelnöke, Dr. Volkmar Denner, a Robert Bosch GmbH igazgatótanácsának elnöke és Harald Kröger, a Robert Bosch GmbH igazgatótanácsának tagja. A képen (balról jobbra): Michael Kretschmer, Szászország miniszterelnöke, Dr. Angela Merkel német szövetségi kancellár, Dr. Volkmar Denner, a Robert Bosch GmbH igazgatótanácsának elnöke, Margrethe Vestager, az Európai Bizottság ügyvezető alelnöke és Harald Kröger, a Robert Bosch GmbH igazgatótanácsának tagja.

1 – Teljesen hálózatba kapcsolt és rendkívüli módon automatizált

A 10 000 négyzetméteres tisztatér közel 100 gyártógépe és gyártósora teljes mértékben hálózatba kapcsolt: nemcsak egymással, hanem az egész épületinfrastruktúrával. Mindezt egy központi adatközpont révén, valamint 300 kilométernyi adatsor kiépítésével tették lehetővé. Az adatokat minden gépről 1000 adatcsatornán keresztül valós időben gyűjtik és továbbítják a gyár központi adattároló szerveréhez. Ennek eredményeként az üzemben másodpercenként 500 gépelt oldalnyi gyártási adat áll rendelkezésre – ami már egyetlen nap alatt is több mint 42 millió oldalt jelentene. Az adatokat ezután mesterséges intelligencia alapú technológia segítségével értékelik, melynek során az önoptimalizáló algoritmusok az adatok alapján megtanulnak előrejelzéseket készíteni. Sőt, bármikor pontosan meg is tudják határozni az egyes chipek helyzetét a gyártási folyamatban: éppen hol tart a gyártás, mikor készülnek el stb. A chipeket egy teljesen automatikus rendszer szállítja, nincs kézi szállítás.

2 – A mesterséges intelligencia figyelő „szemei”

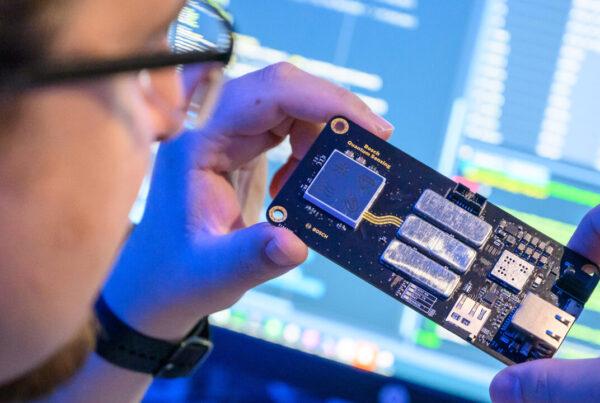

A drezdai félvezetőgyár a Bosch első AIoT gyára. Az AIoT a mesterséges intelligencia (AI) és a dolgok internetének (IoT) kombinációját jelenti.

Mesterséges intelligenciával az üzemben keletkezett adatokat értékelik. A mesterséges intelligencia (AI) egyik algoritmusa például a termékek legkisebb rendellenességeit is észleli, amelyek specifikus hibaképek, úgynevezett szignatúrák révén válnak láthatóvá az elektronikai lapkák (wafer) felületén. Az okokat azonnal elemzik és a folyamatbeli eltéréseket haladéktalanul korrigálják, mielőtt még befolyásolhatnák a termék megbízhatóságát. Mindez a félvezetőtermékek sorozatgyártásának gyors beindítását is lehetővé teszi, megtakarítva az autóipari ügyfelek számára a széles körű tesztelést, ami egyébként feltétlenül szükséges lenne egy-egy új gyártás jóváhagyásához. A karbantartási munkálatok szintén optimalizálhatók a mesterséges intelligencia alkalmazásával. Az algoritmusok pontos előrejelzéseket adhatnak, hogy szükséges-e – és ha igen, mikor – az egyes gyártóberendezések és robotok karbantartása vagy utánállítása. A munkák tehát nem rögzített ütemterv szerint zajlanak, hanem pontosan akkor kerül rájuk sor, amikor szükséges – még időben, mielőtt problémák merülnének fel.

3 – Gyár duplán

A félvezetőgyár további különlegessége, hogy tulajdonképpen kétszeresen is létezik: egyszer a valós, egyszer pedig a digitális világban. A gyár minden részét, illetve annak minden meghatározó építési és szerkezeti adatát már az építés során digitalizálták és elkészítették a háromdimenziós (virtuális) modelljét. A digitális ikertestvér mintegy félmillió 3D-objektumból áll: az épületektől és az infrastruktúrától az ellátás, valamint az ártalmatlanítás rendszerein, illetve a kábelezésen, a szellőzőrendszereken át, egészen a gépekig és gyártóberendezésekig. Ezzel a folyamatok optimalizálását, de akár az átalakítási munkálatok szimulációját is anélkül el lehet végezni, hogy be kellene avatkozni a gyártás folyamatába.

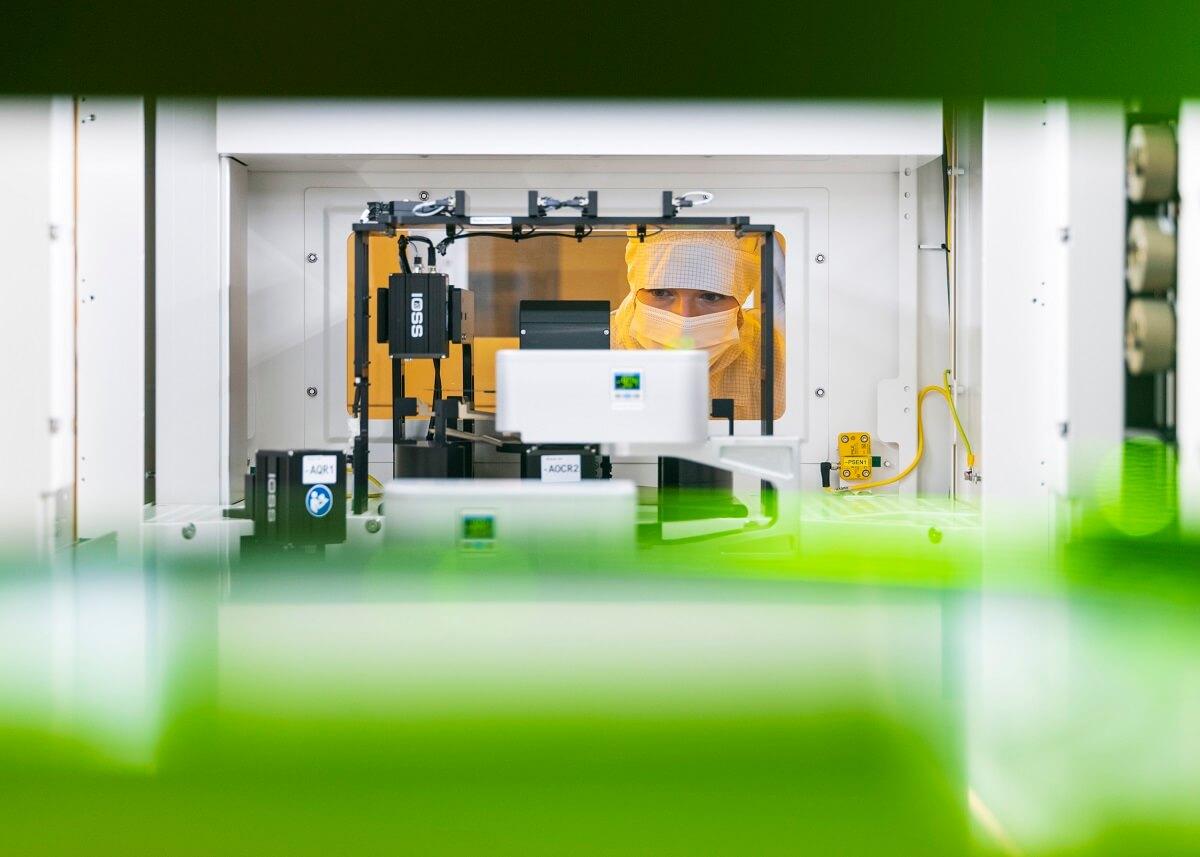

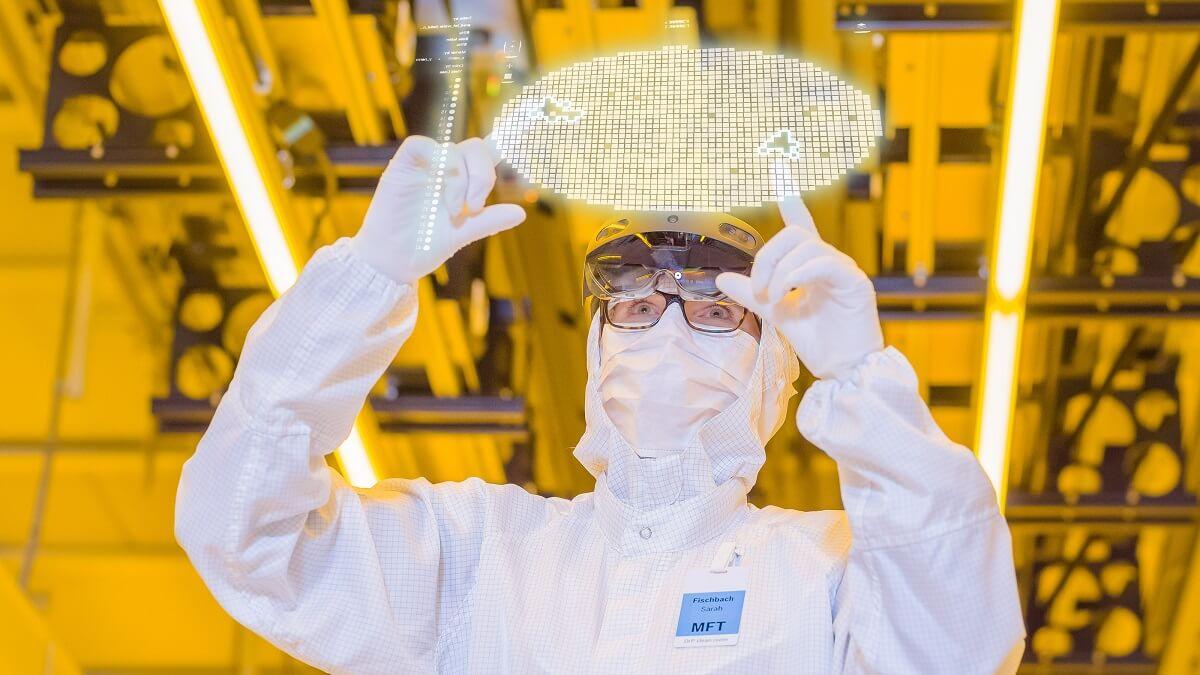

4 – Kiterjesztett valóság is segíti a szakembereket

A csúcstechnológia a drezdai gyár karbantartása során is megjelenik: az adatszemüvegek és kiterjesztett valóság (Augmented Reality) alkalmazásával akár a távolból is elvégezhető a karbantartás a gépeken. Ennek megfelelően anélkül hajthatják végre például egy ázsiai gépgyártó szakemberei a drezdai karbantartást, hogy személyesen a helyszínre kellene utazniuk. Az adatszemüvegek kamerájának köszönhetően akár a fél világon át továbbíthatók a videofelvételek, majd az ottani specialista a távolból valós időben vezetheti végig a Drezdában lévő munkatársat a karbantartás folyamatán. Ez a technológia döntő szerepet játszott abban is, hogy a koronavírus-járvány miatti utazási korlátozások ellenére is üzembe helyezhették a berendezéseket.

5 – Készen az 5G-re

Annak érdekében, hogy az adatok továbbítása a gépek és a számítógépek között még rugalmasabb legyen, a félvezető üzemben hamarosan bevezetésre kerül az új 5G mobil kommunikációs szabvány. A gyár azonban már a kezdetektől készen állt az 5G-re, hiszen az építkezés során az 5G-infrastruktúra összes követelményét figyelembe vették.

6 – Kezdettől fogva karbonsemleges

A környezetvédelem és a fenntarthatóság első naptól fogva a legnagyobb prioritások között szerepeltek. A karbonsemlegesség elérése érdekében a Bosch a reutlingeni testvérgyárában szerzett tapasztalatokra támaszkodhatott. Így például az üzem elsődleges energiaellátása kizárólag zöld áram és szén-dioxid-semleges földgáz formájában történik. Nagy hangsúlyt fektetnek az energiagazdálkodásra, mellyel a gyártási tevékenység során a lehető legjobb energiafogyasztás garantálható.