Az már nem kérdés, hogy az elektromos autóké a jövő, az azonban igen, hogy lesz-e hozzájuk elég akkumulátor. Az áramforrásokhoz szükséges alapanyagok ugyanis jelen állás szerint végesek. A megoldást a régi akkuk újrahasznosítása jelentheti, az eddigieknél sokkal gyorsabban és hatékonyabban.

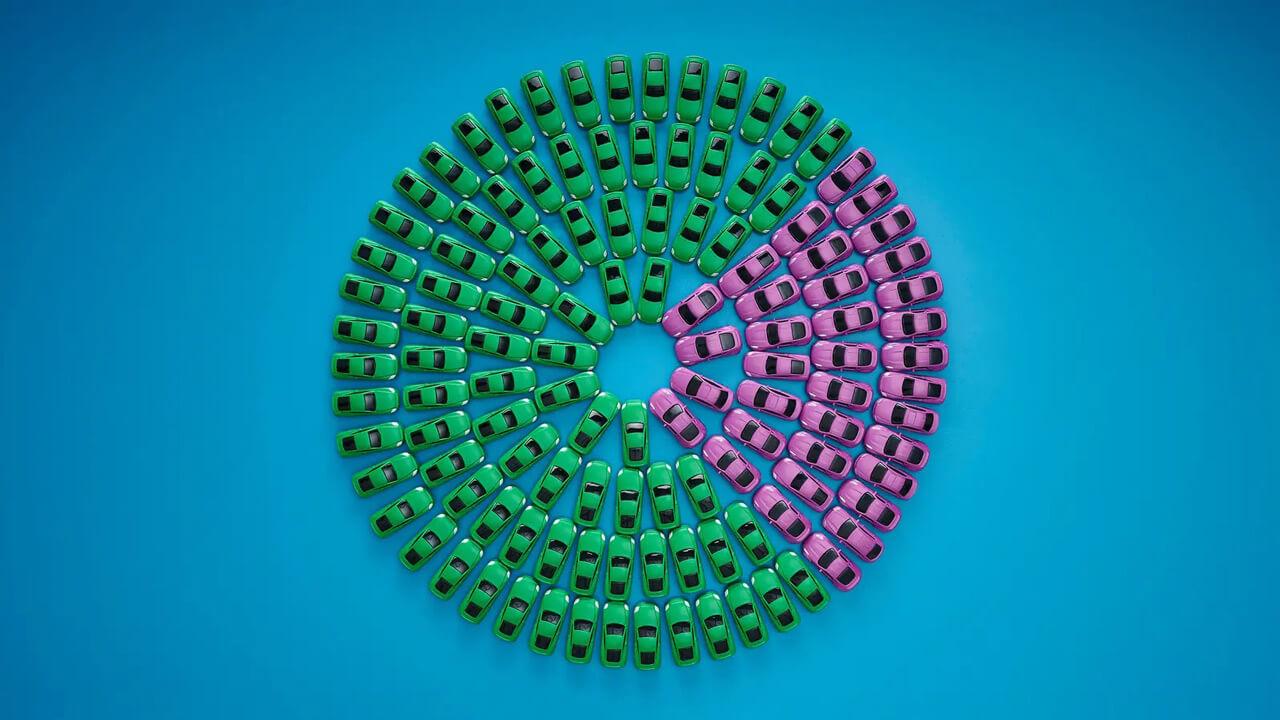

Sok villanyautóhoz sok akkumulátor kell

Az utóbbi néhány évben látványosan növekedett a villanymotoros járművek száma világszerte, és valószínűleg az előttünk álló időszakban még jobban felgyorsul az ilyen autók térnyerése. A Bosch becslései szerint 2030-ra Európában az újonnan forgalomba helyezett személygépkocsik mintegy 70 százaléka lesz elektromos hajtású.

2030-ban így néz majd ki az újonnan forgalomba helyezett járművek aránya

Az egyre növekvő kereslet miatt természetesen egyre több akkumulátorra is szükség lesz. Kérdéses azonban, hogy hogyan és milyen áron lehet az akkumulátorgyártáshoz nélkülözhetetlen nyersanyagokat – például lítiumot, kobaltot vagy nikkelt – beszerezni hiszen ezekből mostani tudásunk szerint végesek a földi készletek.

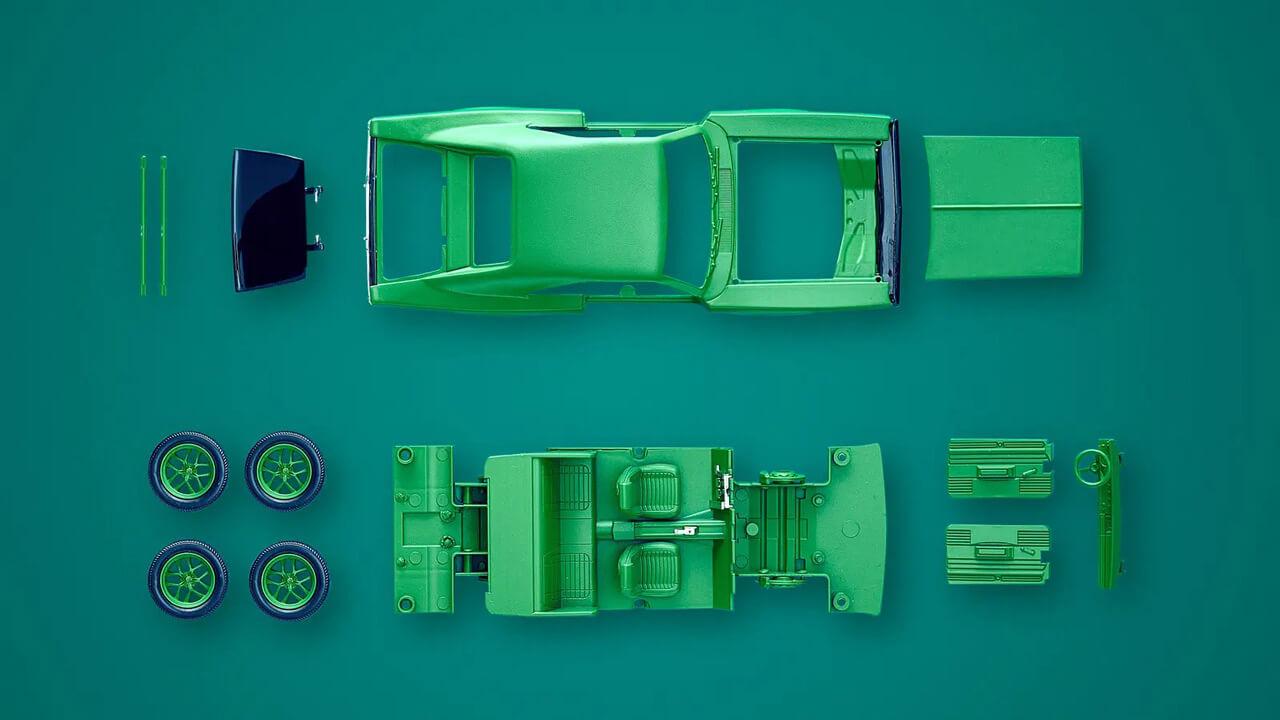

A megoldás az újrahasznosítás

A leginkább kézenfekvő megoldás az újrahasznosítás, a kémiai elemek 95 százaléka ugyanis visszanyerhető. Az elhasználódott áramforrások feldolgozása, újrahasznosítása ráadásul nemcsak a gyártáshoz szükséges nyersanyagok utánpótlását oldhatja meg, hanem a veszélyes hulladékként kezelt akkumulátorok sorsát is. Ez azért is egyre fontosabb kérdés, mert a járművekben jelenleg használt akkuk 10-15 év múlva elérhetik élettartamuk végét. Egy a probléma, az akkumulátorok újrahasznosítása meglehetősen lassú és nehézkes folyamat. Vagyis az volt egészen mostanáig.

Fontos, hogy az akkumulátorok is bekerüljenek az újrahasznosítható alkatrészek közé

Napok helyett már percekben mérhető

A Bosch Rexroth a Battery Lifecycle Company vállalattal együttműködve ugyanis speciális gépeket, berendezéseket és szoftvereket fejlesztett ki, hogy új alapokra helyezzék az újrahasznosítást. A Bosch által kifejlesztett automatizált kisütési rendszer lényege, hogy az eljárás során megvizsgálják és elemzik az akkumulátorok állapotát, majd felnyitják, kisütik és szétszerelik azokat. Ezt követően szétválasztják a különböző nyersanyagokat, az elhasználódott áramforrás többi részét pedig felaprítják.

Ez a technológia igazi áttörését jelent. Mindeddig a felaprítás és feldolgozás előtt a vegyi deaktiválás, vagyis az akkumulátorok teljes lemerítése nagyjából egy napot vett igénybe. A vállalatunk szakemberei által kifejlesztett új megoldással, vagyis a mélykisütési folyamattal ez az időtartam néhány percre csökkent. Röviden, a Bosch eljárásával az akkumulátor újrahasznosítási folyamata egy nap helyett percek alatt, jóval biztonságosabban és energiatakarékosan elvégezhető.

Nemcsak gyors, hanem biztonságos is

Mindez nemcsak az újrahasznosítási folyamat hatékonyságát növeli, de a biztonságot is. Hiszen a rendszer felismeri a különböző típusú akkumulátorokat, így minimalizálja az olyan kockázatokat, mint a rövidzárlat és az ezzel járó tűz- és sérülésveszély. Ráadásul a kisütési folyamat során visszanyert energiát is újrahasznosítják az akkumulátorfeldolgozó üzem gépeinek áramellátására, vagy akár a hálózatba is visszatáplálható az így kapott áram.

Új folyamathoz új gyártóüzem

Az új eljárásra alapozva cégünk létrehozta Európa első, teljesen automatizált rendszerét, amely képes az elhasználódott akkumulátorok kisütésére és szétszerelésére a korábbiaknál sokkal gyorsabban és hatékonyabban. A Battery Lifecycle Company magdeburgi telephelyén kevesebb, mint 15 percet alatt végeznek nyolc lítium-ion akkumulátor automatikus kisütésével, miközben az eddig használt kézi eljárással ez akár 24 órát is igénybe vehet.

Ezen túlmenően a telephelyen bevált Bosch ipari technológiát alkalmaznak a helyszíni akkumulátorgyártáshoz, beleértve a rugalmas, moduláris átviteli rendszereket és a ctrlX AUTOMATION vezérlőplatformot. A Battery Lifecycle Company telephelye évente akár 15 000 tonna akkumulátort is képes újrahasznosítani. Az üzem a tervek szerint 2023 nyarán kezdi meg működését.

A légkörbe kibocsájtott károsanyagok mennyisége folyamatosan csökken majd a szakemberek szerint