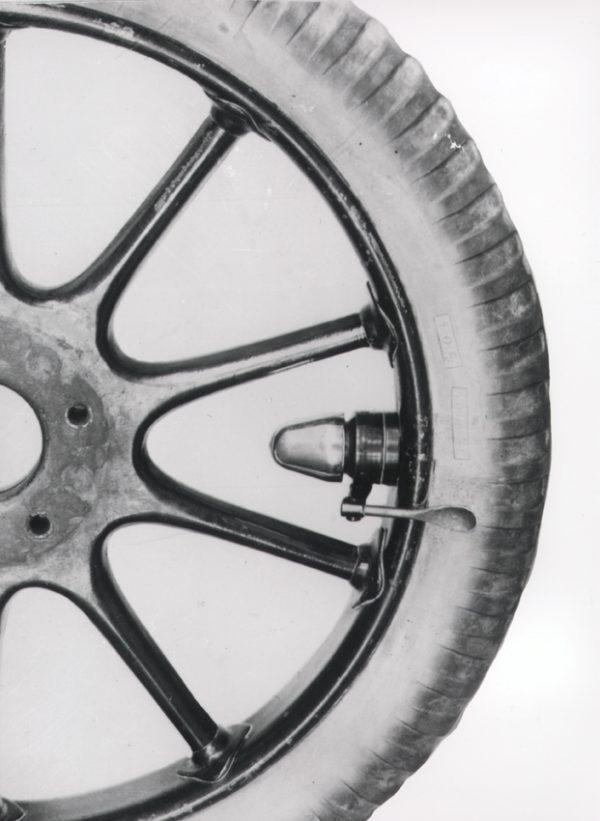

Hangosan jelzi, ha a gumiabroncs veszít a nyomásából: a Bosch-harang (Bosch-Glocke), a Bosch első érzékelője egy személyautó kerekén (1923).

Egyértelmű, hogy az érzékelők a jövő termékei. A hálózatba kapcsolt világban ezek mérik a hőmérsékletet, a nyomást, a fényt vagy a gyorsulást. Segítenek az embereknek tájékozódni, gyorsan segítséget hívni egy balesethez vagy éppen automatikusan becsukják otthon a tetőablakot, ha elered az eső.

A múlt

Azonban a szenzorok egyúttal a múlt termékei is. A különböző értékek mérése mindig is fontos részét képezte a műszaki fejlődés történelmének – hiszen ez szolgáltatta az alapot a megfelelő reakciókhoz, vagyis felhívta a figyelmet a változó körülményekre.

Az egyik ilyen példa a Bosch-harang. Bár első hallásra nem gondolnánk, hogy ez egy érzékelő, ez bizony az. A Bosch 1923 tavaszán mutatta be az automobilok gumiabroncsának nyomásvesztésére – és így egy esetleges defektre – hangos harangszóval figyelmeztető berendezést. Amennyiben a csökkenő nyomás miatt a keréktárcsa közelebb került a földhöz, akkor a hozzá rögzített kalapács a kerék minden fordulatánál leért az útra, és egy karral megütötte a harang tetejét. Ez egy fontos ötletet jelentett annak idején, hiszen az első világháború (1914–1918) után a természetes kaucsukból jelentős hiány alakult ki Európában, így az automobilok abroncsai nagyon megdrágultak. A Bosch felfedezte a piaci rést: öt Bosch-harangot kínált (egyet a pótkerék számára) egyetlen abroncs áráért.

Megtakarítások és csökkentések

A Bosch lambdaszonda tette lehetővé a szabályozott hármas hatású katalizátor működését. A kép 1976-ból származik.

Az érzékelők képességei egyre fontosabb szerepet játszottak a Bosch történelmében – azonban ez a folyamat csak évtizedekkel később indult el. A jelenlétük következő jeleit a nyomásérzékelők kapcsán érhetjük tetten, amelyeket 1967-től az első elektronikus üzemanyag-befecskendező rendszerekben alkalmaztak. A mért nyomásértéket továbbította a rendszer a szabályzóegységnek, ez határozta meg a befecskendezendő üzemanyag mennyiségét az optimális égésfolyamat érdekében – vagyis a lehető legkisebb üzemanyag-fogyasztás és károsanyag-kibocsátás biztosítására. Ezután következtek további mérőberendezések, amelyeket az 1970-es évektől a Bosch egyre inkább a szenzor, azaz érzékelő névvel illette. Így érkeztek többek között a légtömegmérők és a kipufogógáz oxigéntartalmát figyelő szenzorok. A Bosch által tervezett, 1976-ban bemutatott lambdaszondalétfontosságú elemét jelentette a kipufogógáz-utánkezelésnek az ekkor szabvánnyá váló hármas hatású katalizátorok kapcsán.

Az 1980-as évek során az érzékelők az értékesítés fontos motorjaivá váltak a Bosch számára, milliós üzletet jelentettek. Azonban az autók alkatrészei egyre kisebbé váltak, ezért egyre újabb és újabb ötletek kellettek a szenzorok méretének csökkentésére is – hiszen ezeknek még a legkisebb szabályzóegység házába is bele kellett férniük. A Bosch mérnökeinek egy csapata 1987-ben kezdett el dolgozni a mechanikus érzékelők miniatürizált utódjain, azonban ez egy rendkívül komplex műszaki kihívásnak bizonyult. Végül körülbelül hat év alatt, azaz 1993-ra sikerült eljutniuk a sorozatgyártásra kész termékekig, a tömegtermelést pedig 1995-ben kezdte meg a Bosch. Jó okok álltak a hosszú fejlesztés mögött, hiszen ennyi idő kellett ahhoz, hogy a mikromechanikai felépítés végül megvalósíthatónak bizonyuljon. Ezek a borsónál is kisebb MEMS (mikroelektromechanikai rendszer) érzékelők ugyanis mozgó alkatrészeket igényeltek. Például egy billentyűt, amely megváltoztatja a helyzetét mozgás hatására, például egy ütközés esetén ez határozza meg, hogy szükséges-e aktiválni a légzsákokat vagy sem. A Bosch egy kutatócsapatának az 1990-es évek elején sikerült legyártania ezeket az apró szerkezeteket egy teljesen új eljárással. Mára a plazmamaratás a megszokott eljárás a mikromechanika világában – úgy is nevezik, hogy a „Bosch-folyamat”. Ez tette lehetővé, hogy a MEMS rendszerek nagy darabszámban készülhessenek.

Nem csak autókba

Ezek az apró segítők gyorsan elterjedtek, és megjelentek a személyautók szinte összes elektronikus szabályzású vagy támogatású rendszerében – a benzin- és dízelmotorok befecskendező rendszereiben, a blokkolásgátlókban és a vezetőtámogató rendszerekben, például az ESP elektronikus menetstabilizálóban. Azonban az apró méreteik – tíz évvel ezelőttre a legkisebb érzékelők hosszúsága és szélessége mindössze 2,5 milliméterre zsugorodott – alapján a kreatív elmékben az az ötlet támadt, hogy ezek teljesen más eszközökben is használhatók. Ezért 2005-ben a Bosch megalapította Bosch Sensortec leányvállalatát, hogy továbbfejlessze ezeket a mikromechanikai érzékelőket hordozható számítógépek, játékkonzolok, majd később okostelefonok és táblagépek számára – ezek a következő években kerültek piacra és gyorsan rendkívüli darabszámban kezdték gyártani. Ezek az érzékelők ismerik fel, akikor egy táblagépet elfordítanak fekvő nézetből állóba, vagy éppen egy szempillantás alatt megállítják a laptop merevlemezét, ha azt érzékelik, hogy az eszköz leesik az asztalról.

A videoérzékelők segítségével lépésről lépésre az automatizált vezetés is valósággá válik. Ez a 200-es kísérleti jármű a gyalogosokat éjszaka is felismerő rendszer egyik korai példánya.

Világszerte minden második új okostelefonban a Bosch akár 20 érzékelője dolgozik már ma is, ezek például a gyorsulást, a hőmérsékletet vagy a légnyomást mérik. Képünk 2013-ban készült.

A jövő

Manapság a Bosch körülbelül négymillió mikromechanikai érzékelőt gyárt naponta, ezzel a cég a globális piacvezető. Kétségtelen, hogy az éves gyártási darabszám tovább növekszik majd a jövőben. Nemcsak azért, mert nő a kereslet az autók érzékelői iránt, hanem azért is, mert egyre több hétköznapi eszköz és technológia működik majd emberi beavatkozás nélkül. Márpedig ehhez éppen ezek az apró segítők szükségesek. Ugyanis ahhoz, hogy a fűtés magától bekapcsoljon vagy a tetőablak automatikusan bezáródjon, egy érzékelőnek előbb regisztrálnia kell a hirtelen hőmérséklet-csökkenést vagy az első esőcseppeket.