A neurális hálózat felhasználási területei kapcsán már jónéhány érdekességet mutattunk olvasóinknak. A legutóbbi budapesti sikertörténet után, most ismét egy magyarországi projekt következik. Íme, a Bosch MI történeteinek újabb fejezete.

Aki figyelemmel követi a híreket, az a mesterséges intelligenciában rejlő képelemző lehetőségekről már korábban is hallhatott. Legutóbb alig néhány hónapja keltett nagy visszhangot, amikor a koronavírus-járvány egyik szövődményét, a tüdőgyulladást azonosították a segítségével. A floridai orvosoknak a CT-felvételeket elemzésében segített egy algoritmus. A képelemző szoftver nagy pontossággal azonosította a gyulladást és priorizálta a súlyosabb kiterjedésben szenvedők leleteit, így az orvosok gyorsabban reagálhattak. Persze a Budapesti Fejlesztési Központ kollégái egészen más területen tanítják a neurális hálózatokat, a példa azonban jól szemlélteti, hogy a technológia micsoda lehetőségeket rejt magában!

A Budapesti Fejlesztési Központban mérnökeink egészen újszerű feladatok kapcsán teszik próbára a mesterséges intelligenciát

Ehhez nem elég az emberi szem

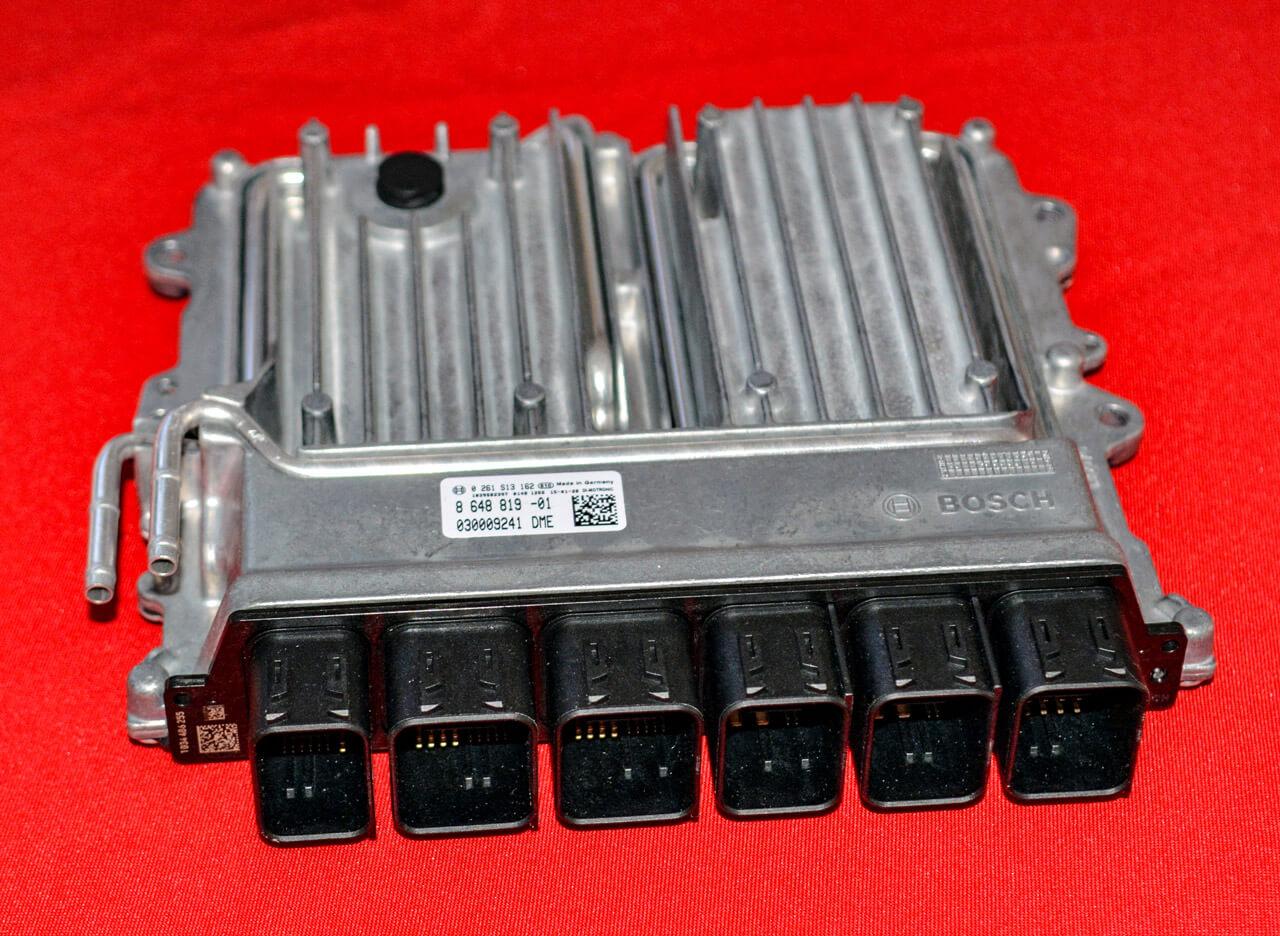

Sokan nem is gondolnak rá, de az úgynevezett elektromos vezérlőegységek (Electronic Control Unit – ECU) már meghatározzák az életünket. Ha csak a gépjárműveket nézzük, esetükben akár több tucatnyi kisebb nagyobb vezérlő dolgozik példányonként. Ezek minőségellenőrzése nagyon fontos és munkaigényes feladat. Fokozottan igaz ez az új fejlesztésekre/termékekre, amelyek kapcsán rengeteg ellenőrzési folyamata akad a mérnököknek. A vezérlőegységeket különböző környezeti tesztek után ellenőrzik. Szélsőséges hőmérsékleti viszonyok, különböző extrém páratartalmi paraméterek, vibrációk után vizsgálják újra a mérnökök, jelen esetben a Budapesti Fejlesztési Központ szakemberei az új alkatrészeket. A részletes analízis egyik legfontosabb állomása a forraszkötés sztereó mikroszkópos kiértékelése. A folyamat során vezérlőként akár több ezer kötés vizsgálata szükséges, ami komoly motiváció szakembereinknek, hogy bevonják a mesterséges intelligenciát. Fontos még egyszer kiemelni, hogy itt nem a sorozatgyártású termékekről beszélük, kizárólag a fejlesztési stádiumban lévőkről! És még így is, évente körülbelül 15000 darab vezérlőt vizsgálnak meg a Budapesti Fejlesztési Központban.

Az ECU, vagyis az elektromos vezérlőegység vizsgálata kapcsán kezdték használni az MI-t a budapesti mérnökök

Mit jelent a vizsgálat?

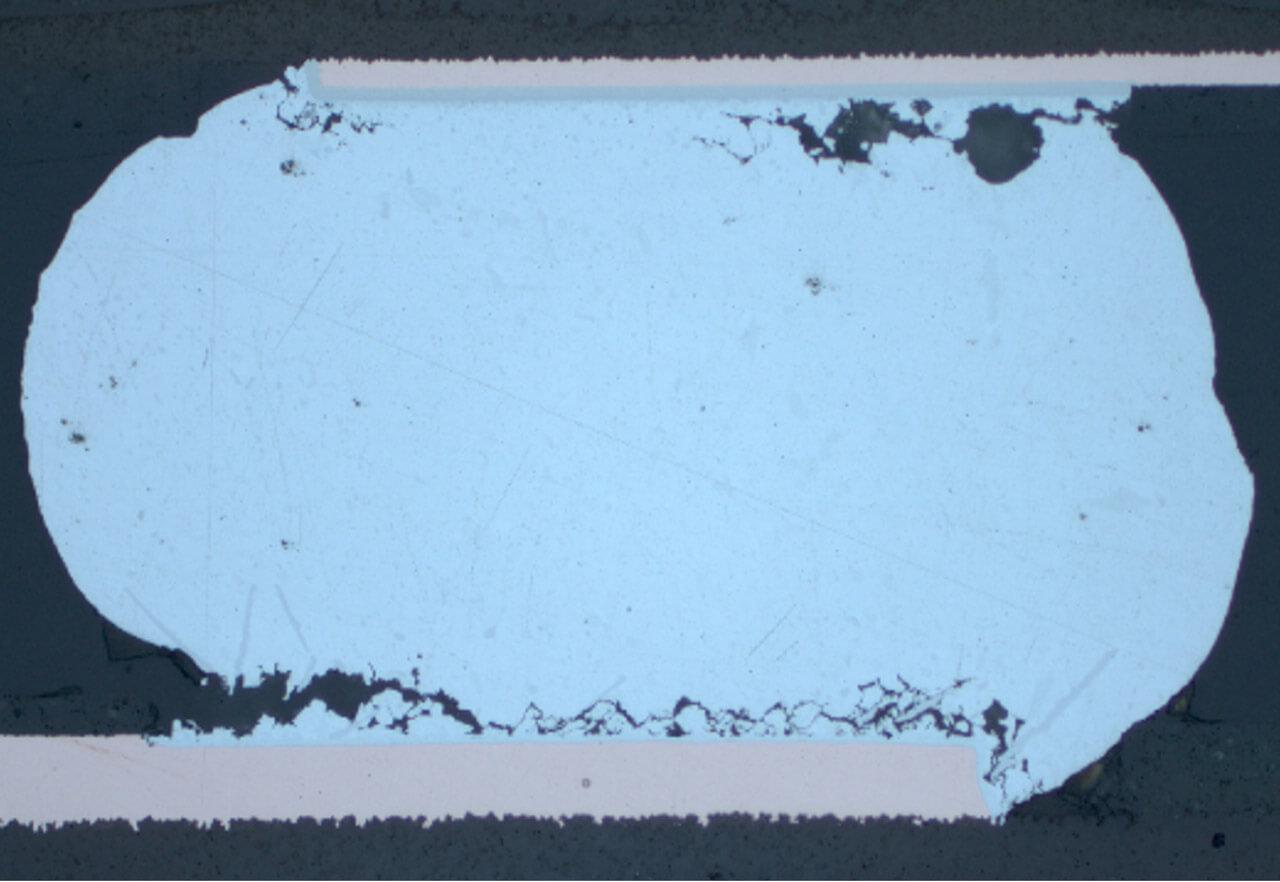

Anélkül, hogy nagy szakmai mélységekbe merülnénk, nézzük miről is van szó. A vezérlők forraszkötéseinek kiértékeléséhez úgynevezett keresztmetszeti csiszolatot kell készíteni. Ez valóban azt jelenti amire minden laikus elsőre is gondol: a forrasztások visszacsiszolását. Ezeket aztán vizuálisan ellenőrzik a kollégák. Elmondva egyszerű feladatnak tűnik, de valójában közel sem az. A különösen fontos, speciális BGA (Ball Grid Array) komponensek kapcsán (amik például mikrokontrollerek és memóriamodulok esetében használatosak) évente 12000 darab forraszkötést ellenőriznek Budapesten, világszinten pedig ez a 120000 darabot is eléri. A számok akkor nyernek új értelmet, ha hozzátesszük, hogy egy komponens általános vizsgálata nagyjából 20 munkaórát vesz igénybe. Ez 100-200 forraszkötést jelent, a hozzájuk kapcsolódó kiértékelési idő pedig nagyjából 4 óra, ami a mesterséges intelligencia segítségével megspórolható lenne. Máshogyan megközelítve: egy kép kiértékelésén 2 percet tudunk spórolni, ami az említett 12000 darabbal számolva évi 400 órát jelent csak Budapesten. A számok tehát igazolták az MI létjogosultságát ezen a területen, a kérdés már csak az volt, hogy betanítható-e egy neurális hálózat erre a feladatra?

Hol tart most a kísérlet?

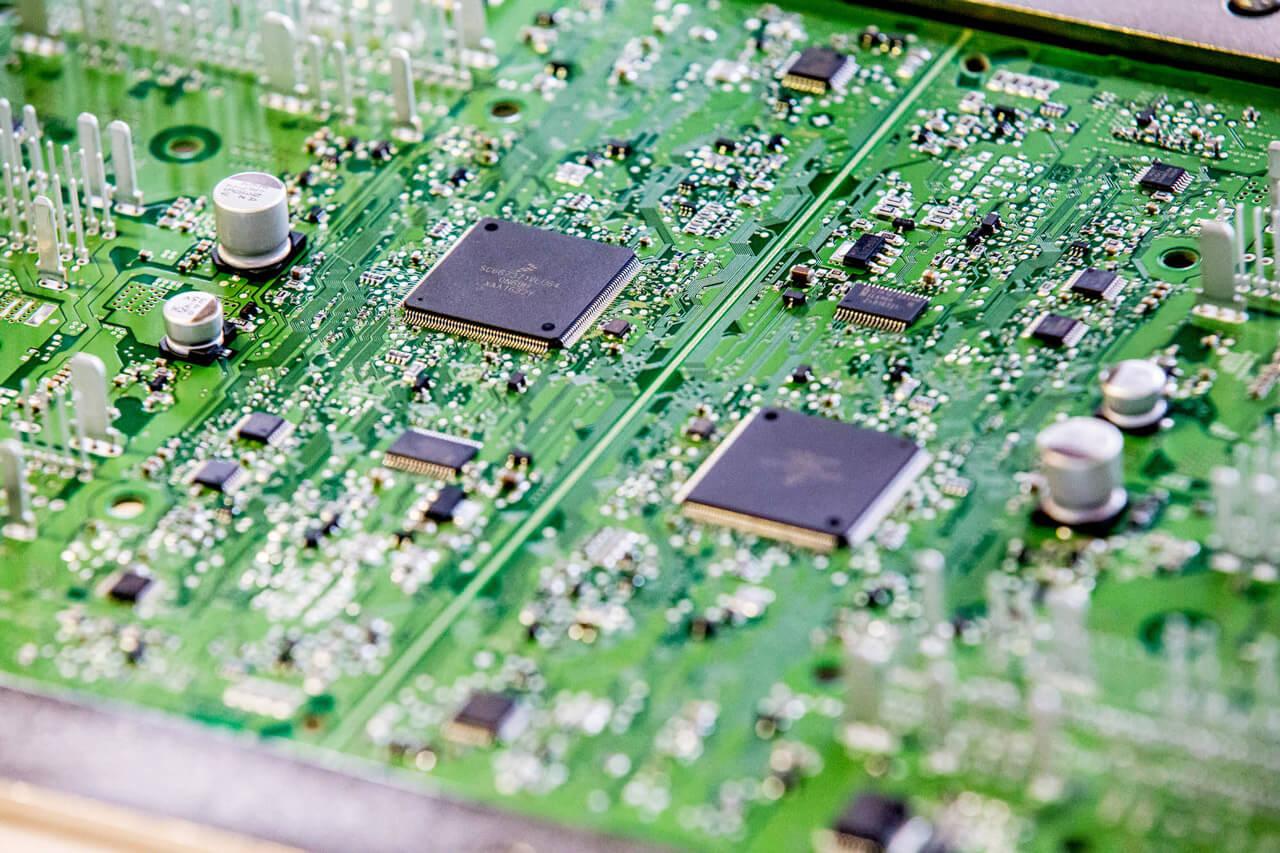

Erre a célra korábban soha nem használtak még mesterséges intelligenciát a cégcsoporton belül, így a projekt első állomása az volt, hogy bebizonyítsuk: alkalmas a neurális hálózat a feladatra. Azt ma már biztosan kijelenthetjük, hogy igen, hiszen a tesztek egyre jobb eredményt hoznak. Az idő itt persze egy fontos tényező, hiszen az MI ebben az esetben folyamatosan tanul. Az alapokat néhány nap alatt elsajátítja. Képeket és hozzá tartozó paramétereket kap, majd rögzíti is ezeket. Ezt követően a projektben résztvevő mérnökök az eredmények alapján változtatnak a neurális hálózat paraméterein és újra lefuttatnak egy tanítási ciklust. Minél több képet és paramétert mutatnak meg a neurális hálónak, az annál pontosabban tudja megtanulni az adott feladatot.

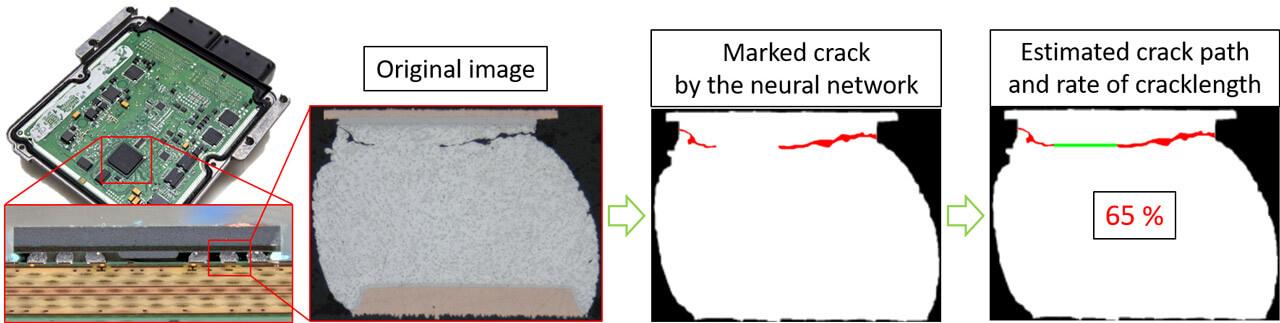

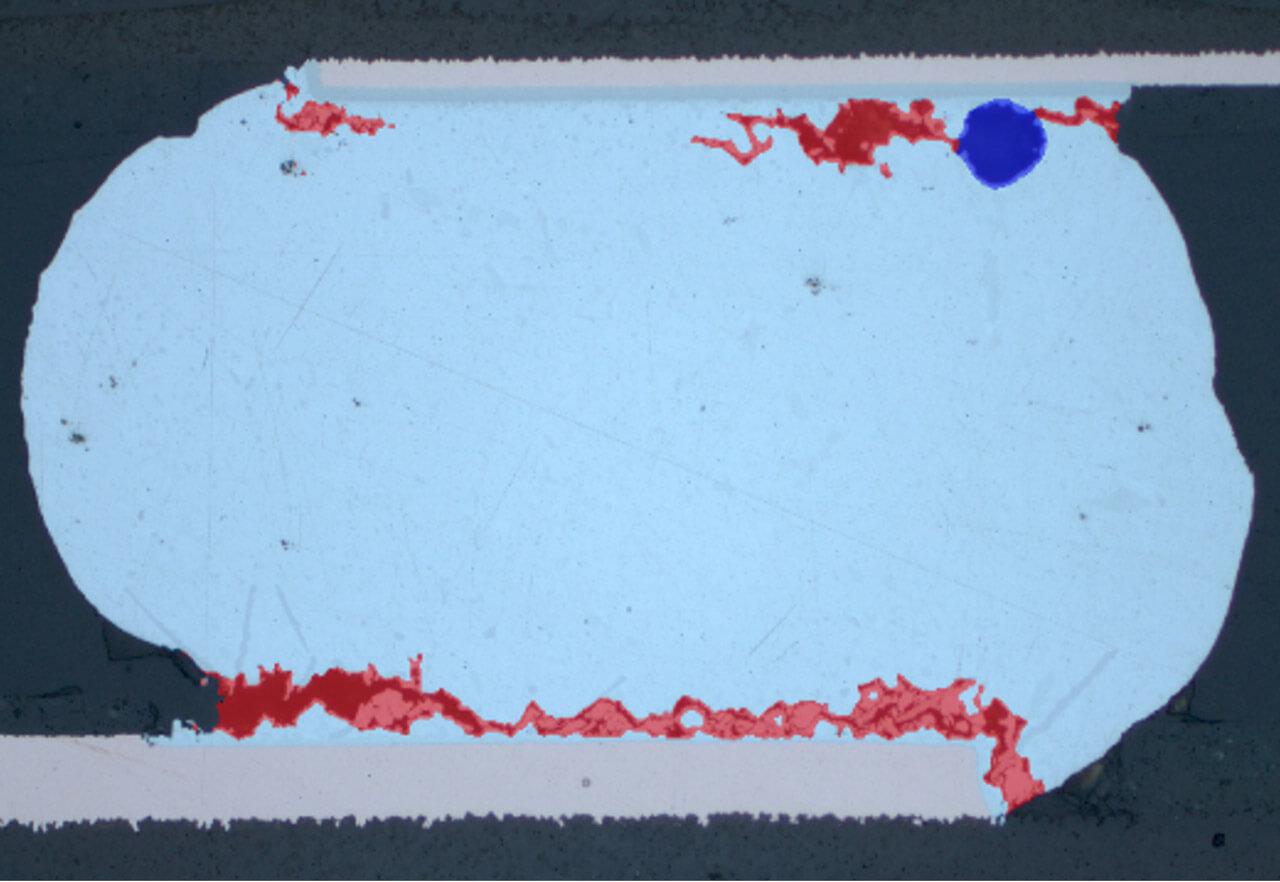

A projekt során két nagy csoportot különböztettünk meg. Az első esetében az volt a cél, hogy a szoftver biztosan állapítsa meg, van-e repedés a kötéseken. A második halmazban már azt vizsgáltuk, milyen eredménnyel különbözteti meg a kisebb és nagyobb repedéseket. Mára mindkét esetben sikerült már elérni az emberi teljesítmény nagyságrendjét.

Ilyen felvételeken azonosítják a hibákat a neurális hálózat segítségével

Ez eddig egyszerűnek tűnik, nem is voltak gondok?

Problémák persze akadtak, mint minden új eljárás, vagy épp technikai megoldás kidolgozásakor. A legnagyobb nehézséget az okozta, hogy nem tudtunk megfelelő mennyiségben olyan képeket produkálni, ahol a forraszkötés el volt repedve. Ez ugye általában véve pozitívum, hiszen mindez a jó minőségre utal, a tanítás szempontjából viszont kimondottan hátrányos volt. Nagyságrendileg 1000 összegyűjtött képből mindössze 30 volt problémás, pedig a tanuláshoz az 50 százalékos arány lett volna ideális. Ebben a fázisban be kellett vonnunk egy másik csapatot is, akik a forraszkötések élettartamának végét határozzák meg. Mivel ők jóval nagyobb terhelésnek vetik alá a vezérlőket, mint amit azoknak élettartamuk alatt el kell viselniük, náluk már rendelkezésre állt olyan mennyiségű kép, amivel alaposan növelni tudtuk a pontosságot.

A termékek fejlesztése során ez az ellenőrzési fázis kiemelten fontos

Mi a végső cél?

Mérnökeink jelenleg a teljes automatizálásra fókuszálnak a kiértékelés kapcsán. Ebbe beletartozik a repedések pixelszintű azonosítása, azok hosszának mérése. Itt látható, hogy bár a bejegyzés elején említett példához hasonló célra használjuk a neurális hálózatokat, a méretek miatt egészen más precizitást kíván meg a kiértékelés.

Az MI-vel támogatott módszer segítségével jelentősen gyorsítani lehetne a folyamatokat és a kollégáknak több ideje maradna más jellegű feladatokra. Az ellenőrzés ezen szakaszában az sem elhanyagolható, hogy az emberi hibákat is kizárhatjuk, ha a neurális hálózat tanítási folyamata sikeresen befejeződik. Jelenleg az emberi és a gépi mérések összevetésénél, az eredmények kiértékelésénél tartunk. Ha az eredmények megfelelnek az elvártaknak, a módszer a folyamataink részévé válhat. Ez pedig azt jelenti, hogy nemcsak Budapesten, hanem számos Bosch telephelyen is sokat segíthet fejlesztési központunk kollégáinak projektje. Hatalmas segítség lenne a vizsgálatokat végző osztályoknak, hiszen a neurális hálózat nem fárad és jól viseli ezt a monoton munkafázist, így mérnökeink produktívabb területekre tudnak több időt fordítani.

Ha a módszer beválik, akkor hamarosan minden hasonló vezérlőegységet „láttamoz” az MI mielőtt az gyártásba kerülne – mindez nagyban köszönhető a Budapesti Fejlesztési Központban dolgozó kollégáknak