Lassan mindenki ismeri az érzést, amikor a megrendelt termék csak nem akar megérkezni, a napok pedig vészesen fogynak a kitűzött céldátum előtt. Így karácsony környékén különösen sok történetet hallani elveszett, vagy hetekre elkeveredett csomagokról.

Ezzel párhuzamosan, ha felmerül, hogy gépek segíthetik a közeljövőben az áruszállítás folyamatában résztvevők munkáját, egyszerre szisszen fel mindenki, hogy a munkavállalók elveszíthetik emiatt állásukat. A valóság azonban egészen más, ha egy picit a dolgok mögé nézünk, azonnal látjuk, hogy egészen mástól kell tartanunk, mert ez a fejlődés csak jót hozhat magával.

Korábban az ipari termelés kapcsán már átélhettünk hasonlót, igaz, akkor az a folyamat talán nem érintett annyi embert Magyarországon, mint ami most következhet az áruszállítás kapcsán. A robotok megjelenésével sokan azt vizionálták, hogy kevesebb dolgozóra lesz szükség. Mára azonban bebizonyosodott, hogy ezek a gépek csupán könnyebbé teszik a munkások életét. Nehezen elvégezhető, veszélyes, vagy épp monoton munkaköröket töltenek be, ráadásul működésüket emberek ellenőrzik. Még az is lehet, hogy érdemben nem csökkent a munkavégzők száma, viszont a termelékenység javult, eredményesebben dolgozik az adott terület.

Öregedő társadalom

A világ számos országában jelenleg azzal kénytelenek számolni, hogy kevés a munkavállaló. Nincs ez másként Európa jelentős részében sem. Mivel ezen a születésszabályozással rövid távon nem lehet változtatni, adja magát a gondolat: a jelenlegi munkavégzést kell hatékonyabbá tenni. A Bosch különböző fejlesztési központjaiban jelenleg is mérnökök százai dolgoznak azon, hogy gyorsabbá és egyszerűbbé tegyék a különböző munkavállalók dolgát.

Hasonló eredmények várhatók az áruszállítás területén is. A negyedik ipari forradalom részeként a folyamatot a gyártás pillanatától kell vizsgálnunk. A hálózatba kapcsolt világban ekkor kapja meg az első azonosítót a termék, amely jó eséllyel mindvégig elkíséri majd a további folyamatok során. Az nem is igazán lényeges, konkrétan miről van szó, de a példa kedvéért legyen egy főzőlap. Tehát a gyártás során a termék kap egy RFID (Radio Frequency IDentification) azonosítót. Ennek használatával több társával bekerül egy Ipar4.0 szabvány szerint épült raktárba, például egy olyanba, amit jelenleg épít a Bosch Hatvanban. Mivel napjainkban gondot jelent a megfelelő mennyiségű targoncavezetői-engedéllyel rendelkező munkavállaló megléte, ebben a raktárban önvezető targoncák helyezik el a termékeket, az emberek által meghatározott polcra. A munkavállalók feladata itt, a rendszer felügyelete, illetve meghibásodás esetén a karbantartás és a működtetés fenntartása. Ha megérkezik a szállítójármű, akkor a szükséges azonosító segítségével főzőlapunk bekerül a kamionba. A már említett azonosítónak köszönhetően itt rögtön kivédhető az egyik leggyakoribb késésekre visszavezethető hiba: vagyis, hogy rossz kamionba kerül az áru. Ha a raktár gépei hibáznának is, a hálózatba kapcsolt tehergépjármű biztosan figyelmezteti a kezelőket a problémára, hiszen a szállítandó termékek azonosítóit jó előre megkapja, így regisztrálni tudja a hiányt.

A teherautó sofőrjének a rakodással egyáltalán nem kell majd törődnie, ő csupán a szállítmány rögzítését ellenőrzi, sokkal nyugodtabban és kényelemesebben mint eddig, hiszen a felrakodás ideje nem rajta, hanem a gépeken múlik. Miután kimanőverezett a telephelyről és eljutott az autópályára, az irányítást áradja az önvezető tehergépjárműnek. Az önállóan teszi meg azt a 600 kilométert, amit a következő átrakodási pontig hátravan. Mivel a rendszer az út nagy részét konvojozva teszi meg, így nem kell számolni a jármű fokozott kopásával, mérséklődik a balesetek (így az áru sérülésének) kockázata is, illetve a sofőr a túlfogyasztás miatt sem vonható felelősségre, hiszen a gép a lehető legoptimálisabban tartja a szerelvény fogyasztását.

Az áru ezt követően vonatra kerül, mert az adott logisztikai lánc így a leghatékonyabb (ez például Svájcban gyakran előfordul). A vasúti kocsikon lévő olvasó ismét csak kommunikál az RFID azonosítóval, így a megrendelő továbbra is valós időben követni tudja hol jár a szállítmány. Miután megtette újabb négy órás útját, főzőlapunk ismét teherautóra kerül. Hasonlóan a korábbiakhoz, újabb utazás következik, csakhogy ez a jármű már az elosztó raktárbázisra viszi a szállítmányt. Így a következő logisztikai szigeten megkezdődik a kézbesítési folyamat előkészítése. A szakemberek regisztrálják a terméket a következő elérhető gerincjáratra, majd a kiszállító előzetes napi tervébe. Ezen a ponton van egyébként a következő gyakori hibalehetőség, hiszen a termékek főleg a karácsonyi rohanásban könnyen lemaradnak az említett gerincjáratokról. Ebben a folyamatban azonban ez kizárt, ugyanis a szállítójármű jegyzékének egyeznie kell, amit a már többször említett RFID azonosító garantál. Így tehát véletlenül sem maradhat le a főzőlapunk a napi utolsó járatról.

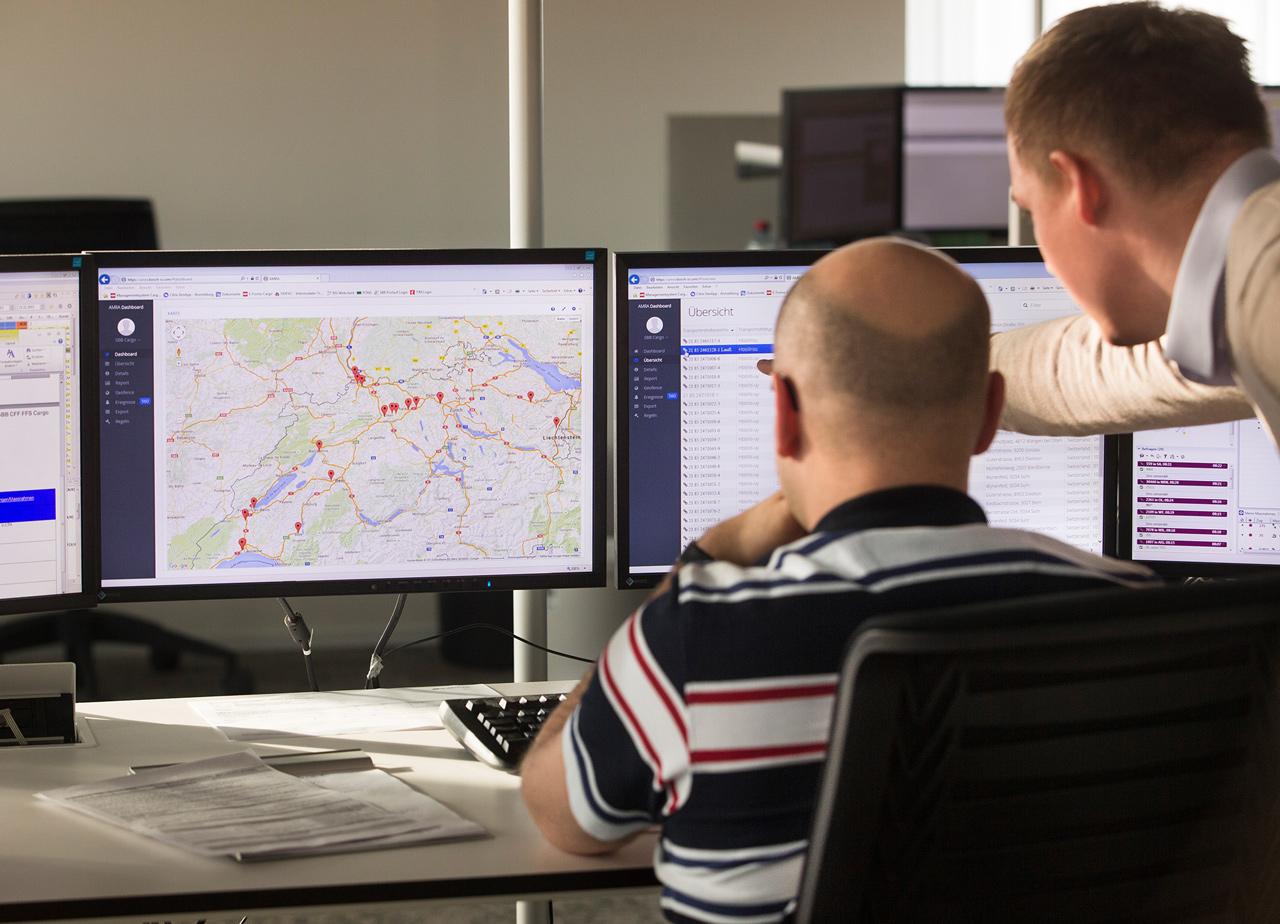

A végfelhasználókhoz aztán már könnyedén jut el a csomag, hiszen a kiszállítást végző cégnél, egy fejlett szoftver tervezi meg a napi házhozszállítás sorrendjét és a sofőr navigációs térképet, amit a forgalmi változások szerint aktualizál. Itt les ránk a következő hibalehetőség, azonban a kapacitás pontos ismeretével kizárható, hogy több időhöz kötött kiszállítási kapacitást foglaljunk, mint amennyit az adott jármű, vagy ütemterv megenged. Az ekkor már a pontos címet is tartalmazó chip folyamatosan kommunikál a járművel, amely a kiszállítás várható időpontja előtt értesíti az ügyfelet: mikorra is várhatja pontosan a terméket. Főzőlapunk tehát 24 óra elteltével, több mint 1000 kilométert megtéve a vásárló otthonába kerülhet. Persze könnyen lehet, hogy ennek az extra gyorsaságnak felára lesz, de például az utolsó pillanatban megrendelt ajándékoknál ez biztosan nem szempont.

Persze jó néhány váratlan eseményt kihagytunk. Ha például megsérül a termék, az a legtöbb esetben csak valamely átrakodás esetén derül ki, vagy még akkor sem. Ez esetben a megfelelő RFID chip ezt is azonnal regisztrálja, és automatikusan jelzi a kiszolgáló logisztikai központnak, így a csúszás a legrosszabb esetben is csupán egyetlen nap. Szintén váratlan esemény, ha mondjuk egy tankolás ideje alatt ellopják a terméket a teherautóról. Erről szintén azonnal értesül a kiszolgáló cég, és figyelmeztetni tudják a sofőrt, valamint gondoskodni tudnak a minél gyorsabb pótlásról.

A rendszer tehát szinte mindenre felkészíthető, úgy, hogy az említett jelenlegi munkavégzőknek egyáltalán nem lesz veszélyben a munkahelyük. A raktárosok felügyelik a folyamatokat, és nem lesznek rákényszerítve a feszített, több ember helyett elvégzett munkára. A sofőröknek nem kell több száz kilométert vezetniük úgy, hogy szűk időkapuk közé vannak szorítva és még a fogyasztási normára is figyelniük kell. A csomagszállító cégek pedig előre készülni tudnak a kiszállításra ezzel gördülékenyebbé válik a végső kézbesítés. Ráadásul ebben a rendszerben csomag egyáltalán nem tud nyom nélkül elveszi, hiszen az útja mindvégig követhető marad.

Ha minden tényezőt figyelembe veszünk, a hiányzó raktáros munkavállalókat, a pihenőidőhöz kötött túlterhelt sofőröket, a nem valós időben dolgozó árukövető alkalmazásokat és a sokszor hiányzó kiszállító kollégákat, látható, hogy csupán újabb emberi erőforrás bevonásával nem is biztos, hogy megoldható a folyamat gyorsítása. A címben szereplő kérdésre egyesével is választ tudnak adni a felsoroltak, ha pedig két tényező összejátszik, az hatványozza a problémát. Az említett fejlesztések, az automatizált raktárak, az önvezető teherautók, a hálózatba kapcsolt logisztikai rendszerek viszont segíthetnek, méghozzá úgy, hogy akár minden jelenlegi munkahely megmarad. Legfeljebb átalakulnak a munkakörök, de ez a fejlődés évszázadok óta velünk él.